پلی (لاکتیک اسید) یا اسید پلیلاکتیک یا پلی لاکتاید (پی ال ایPLA) نوعی پلیاستر آلفاتیک ترموپلاستیک قابل تجزیه زیستی و فعال زیستی میباشد که از منابع تجدید پذیر مانند نشاسته ذرت (در ایالات متحده و کانادا) کاساوا ریشههای چیپس یا نشاسته (عمدتاً در آسیا) یا نیشکر (در بقیه جهان) به دست میآید. در سال ۲۰۱۰ پی ال ای بیشترین حجم مصرف نسبت به گونههای دیگر بیوپلاستیک را در جهان به خود اختصاص داده بود. یکی از پلیمرهای زیست تخریب پذیر است که در یک فرایند دومرحله ای پیچیده تولید می شود، که ابتدا حلقه لاکتیک پلیمریزاسیون شده باز می شود و سپس این چرخه لاکتیک اسید تکرار می شود. اخیرا ما تولید پلی لاکتیک اسید و کوپلیمرهای آن را بوسیله تخمیر مستقیم اشریشیاکلی با سنتز پروپیونات و پلی هیدروکسی آلات (PHA ) با استفاده از گلوکز به عنوان منبع کربن، را گزارش کرده ایم. هنگام استفاده از این ساختار اشریشیا کلی که در ابتدا ساخته شده، برای بیان ژن های مهندسی شده آن و برای تغذیه سوکسینات برای رشد مناسب سلول، لازم است از یک عامل القایی استفاده کرد. در اینجا ما برای غلبه بر این مشکل برای تولید بیشتر اسید پلی لاکتیک و کوپلیمرهای آن، از متابولیسم باکتری اشریشیاکلی مهندسی شده استفاده می کنیم. این به تولید کارامد اسید پلی لاکتیک و کوپلیمرهای آن، بدون حضور عامل القایی کمک می کند. این نوترکیب ساخته شده نهایی E. coli JlxF5 قادر است پلیمرهایی با وزن مولکولی 141000 دالتون تا 20 گرم بر لیتر با درصد پلیمر 43 درصد در یک محیط کشت تعریف شده شیمیایی با PH مناسب تولید کند. امروزه در صنایع غذایی مبحث ارتقای کیفیت بستهبندی محصولات در کانون توجّه تحقیقات قرار دارد. در این مطالعه به برخی از پژوهشهای صورت پذیرفته در این عرصه و با رویکرد بستهبندی مواد غذایی به وسیلۀپلیلاکتیک اسید پرداخته شده است. کاربرد اصلی بستهبندی پلیلاکتیک اسید محدود به مواد غذایی خام و زمان ماندگاری آنها بین سه تا پنج روز حتّی در شرایط یخچال میباشد. کاربرد وسیعتر پلیلاکتیک اسید برای دیگر محصولات غذایی، بستگی به امکان بهبود خاصیت عبوردهی آن و به طور خاص کاهش تراوایی بخار آب و گازها است. در این راستا سه روش بکارگیری پلیمر، پلیمر پوشش داده شده و مخلوط پلیمری مناسب جهت بهبود خواص عبوردهی مناسب شرح داده شده است. ارتقای خواص عبوردهی در بستهبندی مواد غذایی از اهمیت ویژهای برخوردار میباشد به نحوی که از ورود گازها و بخارات مضر به درون بستهبندی و خروج مواد مورد نیاز محتویات درون بستهبندی جلوگیری به عمل آید. در سه روش ذکر شده فوق، پلیلاکتیک اسید به عنوان ماده پایۀ بستهبندی میباشد و با پیادهسازی پوششهای مختلف و یا ترکیب آن با پلیمری مناسب، خواص عبوردهی بستهبندی بهبود یافته است. خواص عبوردهی پلیلاکتیک اسید در برابر نفوذ اکسیژن و بخار آب که عواملی حیاتی در ماندگاری محصولات غذایی میباشند، پلی لاکتیک اسید (PLA) یک پلیمر جدید نیست. در سال 1932 کاروترس محصولی با جرم مولی پایین با حرارت دادن اسید لاکتیک در خلاء تولید کرد. کارهای بعدی توسط دوپونت و اتیکن (Dupont & Ethicon) در ساخت بخیه پزشکی، ایمپلنت ها و آزادسازی داروهای تحت کنترل متمرکز شد. به طور کلی PLA بر پایه اسید لاکتیک می باشد که از دکستروز حاصل از ذرت و یا چغندر قند به عنوان ماده خام برای تولید PLA است. بهبود مداوم تخمیر اسید لاکیتک یک چالش بزرگ برای تولید کنندگان است. با این حال، پلی لاکتیک اسید و کوپلیمرهای آن پلیمرهای مشتق شده زیستی هستند که خواص عالی همچون سازگاری و سمیت کم برای انسان دارند و برای محصولات خانگی مناسب هستند. پلی لاکتیک اسید (PLA) ماده خوبی برای تولید پوشاک، مبلمان، موکت، کیسه، سامانه های تصفیه و بخیه های پزشکی، وسایل شکسته بندی، ایمپلنت های دندان پزشکی، وسایل نگهداری غذا، وسایل آشپزخانه و غیره می باشد.

در این صفحه تعداد 623 مقاله تخصصی درباره پلی (لاکتیک اسید) که در نشریه های معتبر علمی و پایگاه ساینس دایرکت (Science Direct) منتشر شده، نمایش داده شده است. برخی از این مقالات، پیش تر به زبان فارسی ترجمه شده اند که با مراجعه به هر یک از آنها، می توانید متن کامل مقاله انگلیسی همراه با ترجمه فارسی آن را دریافت فرمایید.

در صورتی که مقاله مورد نظر شما هنوز به فارسی ترجمه نشده باشد، مترجمان با تجربه ما آمادگی دارند آن را در اسرع وقت برای شما ترجمه نمایند.

![]() آیا شما نیاز به گرانول پلی لاکتیک اسید دارید

آیا شما نیاز به گرانول پلی لاکتیک اسید دارید![]()

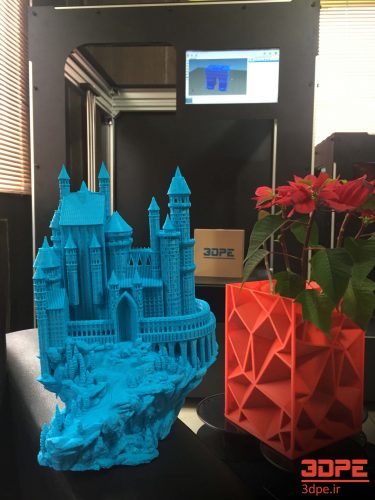

خوانندگان این سایت با قرار گرفتن در معرض چاپگرهای رومیزی سه بعدی از هر نوع و اندازه ، بیشتر از یک آشنایی گذرا با فناوری چاپ سه بعدی برایشان ایجاد میشود .

با این حال ، دانش کمی اضافی هرگز به کسی آسیب نمی رساند. در این مقاله ، ما برای تعریف فناوری مدل سازی رسوب ذوب شده (FDM) ، که یک فناوری پشت تعداد زیادی از چاپگرهای سه بعدی دسکتاپ است ، از یک رویکرد اصولی استفاده می کنیم. این همچنین یک مقدمه ایده آل برای مبتدیانی که مایل به گرفتن چاپ سه بعدی هستند به عنوان یک سرگرمی هستند .

FDM ، یا مدل سازی رسوب ذوب شده ، فرایندی افزایشی است که در آن مواد به صورت لایه ای با هم به صورت لایه ای در یک الگوی مشخص ترکیب می شوند تا یک شی سه بعدی ایجاد شود. از دهه 1980 محبوبیت زیادی پیدا کرد و اکنون برای نمونه سازی سریع سریع و به راحتی قابل تنظیم مورد استفاده گسترده قرار می گیرد. اصطلاح "مدل سازی رسوب ذوب شده" و نام اختصاری مرتبط با آن توسط Stratasys در سال 1992 علامت گذاری شد و نیاز به یک اصطلاح جایگزین - ساخت رشته رشته ذوب شده یا FFF ایجاد کرد. امروزه این اصطلاحات فقط بصورت متقابل استفاده می شوند.

چاپگرهای FDM از یک رشته گرمانرم استفاده می کنند که دقیقاً بالاتر از دمای انتقال شیشه آن ذوب شده است. جریان و دمای رشته ذوب شده توسط یک سیستم اکستروژن و نازل داغ کنترل می شود ، که به دور الگوی تعیین شده توسط طرح شیء چاپ شده در اطراف تخت چاپ حرکت می کند. فاکتورهای زیادی در نظر گرفته می شود که با استفاده از فناوری FDM می توانید چاپ با کیفیت خوبی داشته باشید ، اما به طور کلی چاپ های FDM با دوام و از نظر ابعادی با ثبات در نظر گرفته می شوند.

فن آوری FDM به دلیل سهولت در استفاده ، دقت و تکرارپذیری ، در مقایسه با سایر روش های چاپ سه بعدی ، صدرنشین است. توسعه چاپگرهای سه بعدی دسکتاپ بسیار جمع و جور و آسان برای افزایش بیشتر محبوبیت فن آوری FDM در خدمت شما بوده است. امروزه ، چاپگرهای FDM 3D به شدت بر بازار چاپ سه بعدی حاکم شده اند.

چگونه کار می کند؟

همانند اکثر فرآیندهای پیچیده ، درک فرآیند چاپ FDM آسانتر است وقتی که به مراحل عملکردی مشخص تقسیم شود.

طرح

فرآیند چاپ FDM با یک طراحی سه بعدی آغاز می شود ، مانند روندی که در نرم افزار طراحی به کمک رایانه (CAD) ایجاد شده است. با این حال ، اکثر چاپگرهای سه بعدی مدلی را که در قالب STL ذخیره شده است درک می کنند. تعریف استانداردی از نام اختصاری STL وجود ندارد ، اگرچه اغلب به "زبان مثلث استاندارد" یا "زبان استاندارد استاندارد" گفته می شود. یک فایل STL حاوی داده های مربوط به هندسه سطح یک شی سه بعدی است و سایر ویژگی ها از جمله مقدار پر شدن و بافت را می توان توسط کاربر تنظیم کرد.

امروزه عملا هزاران پرونده STL رایگان وجود دارد که می توانند از وب سایت های مختلف بارگیری شوند. این طرح ها از اشیاء ساده ، مانند ساحل و درب بازکن بطری ، گرفته تا موارد پیچیده تر مانند دکمه برقی عرشه کارت یا مدل اندازه R2-D2. این مدل های رایگان مناسب برای تازه واردانی است که تازه به چاپ سه بعدی می پردازند و می خواهند فقط در چاپ مطالب جالب پرش کنند.

پرونده STL باید توسط یک برنامه برش پردازش شود که این مدل را به "برشهای" افقی جدا کند. تعداد برش ها را می توان توسط کاربر تنظیم کرد و وضوح چاپ نهایی را تعیین می کند. داشتن چاپ با وضوح بالا با برش های بیشتر ، چاپ بهتری را ایجاد می کند اما مطمئنا مدت زمان بیشتری طول می کشد.

بسته به طراحی ، ساختارهای پشتیبانی در این مرحله ممکن است اضافه شوند. به عنوان یک فرآیند افزودنی که از پایین به بالا شروع می شود ، ممکن است سازه های پشتیبانی در چاپ FDM برای طرح هایی که دارای ساختارهای زیاد هستند ، ضروری باشد. متریال این سازه های پشتیبانی معمولاً با متریال مورد استفاده برای چاپ واقعی متفاوت است ، زیرا در نهایت این ساختارهای پشتیبانی باید حذف شوند. این بدان معنی است که یک چاپگر سه بعدی با قابلیت اکستروژن دوگانه برای چاپ طرح هایی با ساختارهای پشتیبانی یکپارچه لازم خواهد بود.

در حین چاپ ، مواد رشته ای به طور مداوم از سیم پیچ خارج نشده و درون سیستم اکستروژن تغذیه می شوند. سیستم اکستروژن از اکسترودر و نازل انتهای داغ تشکیل شده است. برای تمایز اکسترودر از انتهای گرم ، گاهی اوقات به عنوان "پایان سرد" نامیده می شود. اکسترودر وظیفه رساندن رشته به انتهای داغ را بر عهده دارد و با اطمینان از رله به طور مداوم و مداوم ، نقش مهمی را ایفا می کند.

تنظیمات اکسترودر توسط کاربر قابل تنظیم است تا سرعت فرایند چاپ را کنترل کند. این گاهی اوقات برای جلوگیری از مشکلات رایج مانند سیم یا تشکیل حباب ضروری است. مکانیزم اکسترودر قابلیت جمع کردن رشته را می دهد ، که معمولاً در مواقعی انجام می شود که انتهای گرم در طول چاپ باید از شکاف های بزرگ عبور کند.

در قسمت اکسترودر سه قسمت اساسی وجود دارد: س ، چرخ دنده و موتور پله. موتور پله ای قدرت چرخش دنده درایو را فراهم می کند ، که رشته ای را با هاب یا دندان خود می گیرد. حالت سوزاننده در واقع فقط سطحی است که چرخ دنده درایو ، رشته را به آن سوق می دهد. در طراحی های اکسترودر انواع مختلفی در چاپگرهای سه بعدی مختلف وجود دارد ، مانند نمونه هایی که به جای دسته کوچک موسیقی جویی در حالت دنده درایو ، دارای دنده دوگانه درایو هستند. در هر صورت ، عملکرد اساسی سیستم اکسترودر یکسان است.

با استفاده از اکسترودر ، رشته با فاصله کوتاه به نازل انتهای داغ حرکت می کند. انتهای داغ همچنین از چند قسمت تشکیل شده است که مهمترین آنها نازل و کارتریج گرمایش است. کارتریج گرمایش که معمولاً از مواد سرامیکی ساخته می شود ، وظیفه تأمین گرمای نازل را بر عهده دارد. در اطراف نازل بست می شود تا حداکثر تماس را برقرار کرده و گرما را از طریق ماده بسیار رسانا مانند آلومینیوم انجام می دهد. بیشتر چاپگرهای سه بعدی دارای نازل سهام ساخته شده از برنج هستند ، اگرچه می توان با مواد مقاوم در برابر سایش مانند استیل ضد زنگ جایگزین آن شد. در هنگام استفاده از مواد رشته ای ساینده ، مانند پلی کربنات یا رشته چوب ، جایگزینی ممکن است ضروری باشد.

ترمینستورها یا ترموکوپل ها که وظیفه تشخیص و کنترل دمای انتهای داغ را دارند ، وارد کار می شوند. اینها نقش بسیار مهمی در حفظ دمای مناسب چاپ دارند ، که بر کیفیت چاپ و چسبندگی لایه ها تأثیر می گذارد.

نازل انتهای گرم مواد رشته ای ذوب شده را به صورت رشته های نازک بیرون می کشد که در بستر چاپ رسوب می کند. موقعیت های هر دو نازل و پایه را می توان با رایانه ای کنترل کرد که ابعاد طراحی سه بعدی را به موقعیت های x ، y و z تبدیل کند که نازل یا پایه در طول فرآیند چاپ از آن استفاده می کند. متن 3D با توجه به ضخامت هر برش طبق برنامه از قبل تعیین شده توسط لایه ساخته شده است. پس از اتمام یک لایه ، لایه بعدی با حرکت نازل به بالا یا بستر چاپ به پایین شروع می شود.

از آنجا که هر لایه رسوب می شود خنک می شود و به لایه زیر آن متصل می شود. خنک شدن مواد نیز آن را سخت می کند و به لایه های زیر پشتیبانی ساختاری می دهد. این چرخه تا زمان تکمیل چاپ ادامه می یابد. بسته به اندازه و پیچیدگی طراحی ، چاپ FDM تنها می تواند چند ساعت و گاهی بیش از 24 ساعت طول بکشد.

عواملی که در چاپ FDM مورد توجه قرار می گیرند

متأسفانه ، چاپ FDM معمولاً راه حل ضروری برای آشکار ساختن یک طراحی سه بعدی از نظر جسمی نیست. بسته به پیچیدگی طراحی ، مدل پرینتر سه بعدی خاص ، رشته ای که با آن کار می کنید و خواصی که می خواهید چاپ شما را بگیرد ، ترفندهای زیادی وجود دارد که برای چاپ موفقیت آمیز FDM لازم است.

چند پارامتر اساسی چاپگر وجود دارد که تعریف شده توسط کاربر است. مهمترین این پارامترها دمای چاپ ، سرعت چاپ ، دمای تخت (برای تخت های گرم) ، سرعت فن خنک کننده و ارتفاع لایه است. بیشتر اینها با توجه به نوع رشته ای که با آنها کار می کنید تعیین می شود.

به عنوان مثال ، PLA در دمای حدود 205 درجه سانتی گراد بهینه چاپ می کند در حالی که ABS در دمای بالاتر 230 درجه سانتیگراد بهتر چاپ می کند. دمای بستر گرم شده نیز بر همین اساس افزایش می یابد ، با ABS نیاز به تخت چاپ داغ تر از PLA. سرعت چاپ یا سرعت اکستروژن بیشتر توسط خصوصیات جریان فیلامنت خاصی که با آن کار می کنید تعیین می شود. بسته به گرایش مواد رشته ای به پیچ و خم ، ممکن است از فن خنک کننده استفاده کنید یا از آن استفاده نکنید. هیچ راه حل با اندازه یکسان وجود ندارد و بهتر است برای دریافت بهترین پارامترهای چاپ ، راهنماهای مفصل را در مورد رشته خود بخوانید. حتی در این صورت ، اندکی آزمایش و خطا ممکن است هنوز نظم داشته باشد.

انتخاب ارتفاع لایه در چاپ FDM بیشتر اوقات یک انتخاب طراحی است. اگر اولویت طراح ایجاد چاپ با زیبایی شناسی برتر و وضوح بهتری باشد ، می توان از ارتفاع لایه کوچکتر استفاده کرد. مزایای بصری از ارتفاع لایه ای کوچک هنگام چاپ طرح هایی با سطح خمیده زیادی برجسته تر می شود. از طرف دیگر ، ارتفاع لایه بالاتر دوام مکانیکی بیشتری به جسم می بخشد. این می تواند هنگام چاپ اشیاء که باید کاربردی باشند ، مانند لولا و اهرم ، بسیار مهم باشد. ارتفاع لایه بالاتر نیز چاپ مشابه را با استفاده از مواد کمتری تولید می کند و در نتیجه موجب صرفه جویی در هزینه می شود. چاپ های معمولی FDM از ارتفاع لایه 50 تا 400 میکرومتر استفاده می کنند.

ضخامت و پوسته را پر کنید

صحبت از صرفه جویی در هزینه ، چاپ با استفاده از فن آوری FDM معمولاً دارای یک بخش داخلی محکم نیست. برای صرفه جویی در مواد رشته ای ، یک طراح ممکن است انتخاب کند که دارای یک ضخامت کم یا دیواره بیرونی نازک تر (به نام پوسته) باشد. در هنگام انتخاب مقدار کم برای تزریق (مثلاً حدود 25٪) ، پرینتر FDM یک ساختار منظم را در داخل جسم ایجاد می کند ، چگالی آن با تنظیم خاص infill که کاربر پیاده سازی کرده است تعیین می شود. الگوی تزریق نیز قابل تغییر است و کاربر می تواند از بین الگوهای مستطیلی ، مثلثی ، مچاله ای یا لانه زنبوری انتخاب کند. هر الگوی از نظر قدرت ، انعطاف پذیری ، سرعت چاپ و میزان استفاده از رشته ای که دارد استفاده می کند.

بدیهی است ، انتخاب ضخامت پوسته و تراکم نفوذ ، سازش بین مقاومت سازه و صرفه جویی در هزینه است. برای نمونه های اولیه که نیازی به کاربردی نیستند می توان از مقادیر کم 10٪ با ضخامت پوسته 0.8 میلی متر استفاده کرد. بیشتر نرم افزارهای FDM از مقادیر پیش فرض 25٪ پرشدگی و ضخامت 1 میلی متر پوسته استفاده می کنند ، که بیانگر یک سازش زمین میانی بین مقاومت مکانیکی و مقدار رشته مورد استفاده است.

چسبندگی بین لایه های متوالی چاپ FDM یک عامل بزرگ در تعیین قدرت کلی آن است. در طی فرآیند چاپ ، رشته مذاب بر روی لایه قبلی دراز می کشد و در نتیجه دوباره ذوب جزئی لایه قبلی به دلیل دمای لایه جدید ایجاد می شود. با این فرآیند ، هر لایه به لایه زیر آن متصل می شود.

با این وجود ، استحکام این پیوند ذاتاً از استحکام ماده اصلی پایین خواهد آمد. این بدان معنی است که جهت Z از هر چاپ FDM همیشه ضعیف تر از جهت X یا Y خواهد بود. این یک واقعیت مهم است که باید در نظر داشته باشید ، به خصوص هنگام چاپ اشیاء کاربردی. تست ها نشان داده اند که مقاومت کششی هر نوع چاپ FDM در امتداد محور X و Y تقریباً 4 برابر بیشتر از مقاومت کششی محور Z است.

اشیاء ساخته شده از چاپ FDM همچنین دارای سطح موجی هستند ، مهم نیست که چه لایه ای را تعیین کنید. این یک نتیجه طبیعی از روند چاپ است که رشته های رشته های جداگانه بر روی یکدیگر قرار می گیرند. بنابراین ، هر لایه از یک رشته رشته تشکیل شده است که تقریباً به شکل دایره ای شکل است و در نتیجه در قسمت نهایی به وجودآمدگی و شکاف و شکاف در می آید.

سطح ناهموار که در تمام چاپهای FDM وجود دارد ، کاربردهای اشیاء ساخته شده با استفاده از FDM را تا حدودی محدود می کند. اشیاء چاپ شده با FDM بیشتر برای نگهداری طولانی مدت از مواد غذایی مناسب نیستند ، زیرا تمیز کردن این شکافهای کوچک دشوار است و برای باکتری ها زمینه اصلی پرورش آنها خواهد بود.

وارپینگ یک پدیده شایع در چاپ FDM است که معمولاً در اولین لایه ای که به تخت چاپ چسبیده است رخ می دهد. همانطور که اولین لایه روی سطح گذاشته می شود ، به طور خودکار شروع به سرد شدن می کند. با این وجود ، قرار گرفتن در معرض لایه های بیرونی در محیط خنک تر باعث سرد شدن آن با سرعت بیشتری نسبت به لایه های داخلی می شود. این نابرابری در میزان خنک کننده (و انقباض حرارتی متعاقب آن) منجر به تغییر شکل لایه می شود ، که به صورت خم به سمت بالا از بیرونی ترین لایه ها آشکار می شود.

آسانترین راه حل در برابر پیچ خوردگی استفاده از تخت گرم است که دمای لایه اول را در تمام مراحل چاپ یکنواخت نگه می دارد. چسبندگی بستر مناسب همچنین برای جلوگیری از حرکت لایه اول هنگام چاپ ، بسیار مهم است. روشهای مختلف چسبندگی تختخواب در دسترس است که برخی از آنها به راحتی از جمله چسب چوب یا نوار نقاشی آبی در دسترس هستند. باز هم ، انتخاب تنظیمات دمای تخت و روش چسبندگی تخت تا حد زیادی توسط مواد رشته ای که با آنها کار می کنید تعیین می شود.

با توجه به سطح طبیعی ناهموار چاپ های FDM به پایان رسیده ، معمولاً مقداری از پردازش پس از آن برای به دست آوردن نتایج بهتر به دست می آید. رایج ترین گزینه اتمام برای بدست آوردن یک سطح صاف ، ماسه زدن و صیقل دادن با استفاده از ترکیبی از شن و ماسه ، یک چرخ باف و یک ترکیب پرداخت پلاستیک است. هموار سازی با استفاده از یک حلال سازگار با مواد جسم چاپ شده مانند استون برای ABS نیز می تواند حاصل شود. بعضی از طراحان حتی برای به پایان رساندن چاپ FDM از روکش فی استفاده کرده اند و به این ترتیب یک ف زیبا را به وجود آورده و در عین حال یک لایه محافظ خارجی نیز تهیه می کنند.

پردازش پس از آن نیز ممکن است شامل حذف مواد پشتیبان باشد ، همانطور که در ابتدا گفته شد. بسته به نوع مواد پشتیبانی شده استفاده شده ، این مرحله می تواند به آسانی باشد به عنوان غوطه ور شدن چاپ به پایان رسیده در آب یا استفاده از یک حلال مخصوص برای از بین بردن مواد پشتیبانی. همچنین ممکن است ساختارهای پشتیبانی را از مواد غیرقابل حل (مانند زمانی که اکسترودر دوتایی ندارید) تهیه کنید. از بین بردن چنین ساختارهای حمایتی کمی چربی آرنج را درگیر خواهد کرد و شاید مجموعه خوبی از انبردست باشد.

مهمترین مزیت FDM به عنوان یک فناوری چاپ سه بعدی ، محبوبیت بی نظیر آن است. افزایش تعداد کاربران پرینترهای FDM باعث هجوم چاپگرهای رومیزی سه بعدی شده است که بسیار ارزان و قابل استفاده هستند. بسته های نرم افزاری که با این پرینترهای سه بعدی رومیزی همراه هستند نیز به طور فزاینده ای برای یادگیری آسان می شوند. فن آوری FDM با وجود راهنماهای چگونگی راهنمایی آنلاین ، مدلهای سه بعدی رایگان و فیلمهای آموزشی ، بسیار در دسترس افراد معمولی قرار گرفته است.

این محبوبیت همچنین منجر به انتخاب های زیادی از مواد رشته ای شده است ، از PLA و ABS استاندارد گرفته تا موارد عجیب و غریب تر مانند رشته های تزریق شده فی و رشته های درخشش در تاریکی . آیا می خواهید چاپی سه بعدی داشته باشید که شبیه چوب باشد؟ ما فقط رشته را برای آن داریم! چطوری بوی قهوه چطوره؟ همچنین یک رشته برای آن وجود دارد!

از منظر صنعتی ، چاپ FDM در زمینه نمونه سازی سریع از ارزش بالایی برخوردار است. استفاده از چاپگرهای FDM بسیار آسان است و می توانند طرح های نمونه اولیه را به سرعت و با روشی مقرون به صرفه تر پیاده سازی کنند. چاپ FDM نیز با محدود کردن هرگونه نادرست ، روشی نسبتاً بدون هدر رفت است.

بازار پرینترها و لوازم جانبی FDM طی چند سال اخیر بسیار زیاد شده است. هرکسی که می خواهد به عنوان سرگرمی وارد چاپ FDM شود ، احتمالاً مجموعه ای پیدا می کند که برای بودجه و سطح مهارت خود کار کند. ما در نقطه ای هستیم که نمی توان تصور کرد که دیگر فناوری چاپ سه بعدی از نظر محبوبیت و دسترسی قابل دسترسی باشد.

FDM به عنوان روشی سریع و ارزان برای نمونه سازی سریع ، از نظر کیفیت جزئیاتی که می تواند تولید کند ، محدودیت خود را دارد. محدودیت اصلی آن قطر نازل انتهای داغ ، چاپ FDM برای طرح های بسیار پیچیده مناسب نیست. سطح طبیعی ناهموار چاپ FDM به پایان رسیده نیز می تواند بسیار مشکل ساز باشد ، زیرا پس از پردازش لازم می افزاید بیشتر زمان گردش برای نمونه های FDM را طولانی تر می کند.

همانطور که گفته شد ، چاپ های FDM در محور Z دارای مقاومت کمتری هستند. این به شدت برنامه های چاپ FDM را محدود می کند ، زیرا نمی توان به آنها اعتماد کرد تا اشیایی را ایجاد کنید که برای مقاومت در برابر ضربه های زیاد یا بارهای پایدار طراحی شده اند. این بدان معنی است که فناوری FDM برای ایجاد قطعات طراحی مناسب تر است - اشیاء که به نظر خوب می رسند اما وما عملکرد خوبی ندارند.

آینده برای چاپ FDM چه اهمیتی دارد؟

با چنین پایه بازار بزرگی ، فقط می توان تصور کرد که فناوری چاپ FDM به گسترش و تکامل خود ادامه خواهد داد. با پیشرفت فناوری ، می توان چاپگرهای رومیزی سه بعدی را کوچکتر و ارزانتر تصور کرد. انتخاب مواد رشته ای در حال گسترش است و به احتمال زیاد رشد خود را ادامه می دهد و گزینه های مفیدتری را شامل می شود: رشته های بسیار رسانا ، رشته های شفاف واقعی ، و رشته های با دوام تر .

ما مشتاقانه منتظر آینده ای هستیم که در آن چاپ FDM بیشتر برای ایجاد اشیاء واقعاً مفید و کاربردی مورد استفاده قرار می گیرد و نه اشیاء جدیدی که امروزه برای آن استفاده می شود. شاید چاپگرهایی با قابلیت چند ماده تولید شوند که به ما امکان ایجاد اشیاء کامپوزیتی را می دهد. شاید کاربران همچنین شاهد افزایش مهارت باشند و به نبوغ انسان اجازه دهند تا محدوده فناوری FDM را ببندند. با وجود بسیاری از کاربردهای ممکن ، پتانسیل رشد و تکامل چاپ FDM عملاً بی پایان است.

چاپ FDM امروزه با حاشیه گسترده ای محبوب ترین و پرکاربردترین فناوری چاپ سه بعدی است. با انتشار چاپگرهای رومیزی جمع و جور و مقرون به صرفه ، حتی یک فرد معمولی نیز می تواند وارد سرگرمی چاپ سه بعدی شود. غنای منابع و راهنمایان آنلاین و انتخاب گسترده ای از مواد رشته ، همگی در جهت تسهیل رشد فناوری FDM خدمت کرده اند.

با وجود استفاده گسترده ، فناوری FDM هنوز هم محدودیت های خود را دارد. چاپ صاف نمی شود ، روند طولانی طول می کشد ، و چاپ ها همیشه از نظر ساختاری صدا نیستند. با این حال ، انعطاف پذیری و مقرون به صرفه بودن فن آوری ، آن را به ابزاری با ارزش در صنعت نمونه سازی سریع تبدیل کرده است.

با وجود کاربردهای زیاد و افزایش مداوم محبوبیت ، ما فناوری FDM را در آینده تکامل می دهیم. در این مرحله ، بعید است که یک فناوری چاپ سه بعدی دیگری نیز از این نظر رتبه برتر را کسب کند - چاپ FDM برای ماندن در اینجا است.

برای تامین مواد اولیه بصورت گرانول pla کلیک کنید ![]()

درخواست از ظریق واتس آپ 09307047872

پلی آمین پلی اسید یا پلی اکتیک (PLA) یک پلی استر تخریب پذیر و فعال زیستی است که از بلوک های ساختمانی اسید لاکتیک تشکیل شده است. این نخستین بار در سال 1932 توسط والاس کارماز با گرم کردن اسید لاکتیک در خلاء و در حالی که آب چگال شده را از بین می برد ، کشف شد. در اوایل زمان ، تنها PLA با چگالی کم تولید می شد. با استفاده از لاکتید به عنوان ماده اولیه و از طریق فرآیند پلیمریزاسیون حلقه باز ، سرانجام یک نسخه با چگالی بالا از PLA ساخته شد.

کاربردهای اولیه PLA با چگالی بالا ، بیشتر به دلیل توانایی جذب بی خطر از نظر بیولوژیکی ، محدود به مناطق زیست پزشکی بود. طی دهه های گذشته ، توسعه روش های تولید اقتصادی و افزایش آگاهی محیطی در مصرف کنندگان منجر به استفاده گسترده از PLA به عنوان مواد بسته بندی کالاهای مصرفی می شود. PLA از منابع تجدیدپذیر ساخته شده است و قابل پخش می باشد ، و مشکلات موجود در دفع زباله های جامد را برطرف می کند و وابستگی ما به مواد اولیه نفتی را کاهش می دهد. در حال حاضر از نظر حجم ، دومین بیوپلاستیک تولید و مصرف شده در جهان است.

برای تامین مواد اولیه بصورت گرانول pla کلیک کنید ![]()

جدول مشخصات PLA

ویژگی ارزش

نام و نام خانوادگی پلی لاکتیک اسید (PLA)

نقطه ذوب 150 تا 160 درجه سانتیگراد (302 تا 320 درجه فارنهایت)

انتقال شیشه ای 60-65 درجه سانتی گراد

دمای قالب تزریق 178 تا 240 درجه سانتیگراد (353 تا 464 درجه فارنهایت)

تراکم 1.210-1.430 گرم · سانتی متر − 3

فرمول شیمیایی (C3H4O2) n

بلورین 37٪

مدول کششی GPa 2.7–16

حلالیت حلالهای کلر ، بنزن داغ ، تترا هیدروفوران و دی اکسان (محلول در آب نیستند).

PLA پلی استر (پلیمر حاوی گروه استر) است که با دو مونومر ممکن است یا بلوک ساختاری ساخته شده است: اسید لاکتیک و لاکتید. اسید لاکتیک توسط تخمیر باکتریایی یک منبع کربوهیدرات تحت شرایط کنترل شده تولید می شود. در مقیاس صنعتی اسید لاکتیک ، منبع کربوهیدرات مورد نظر می تواند نشاسته ذرت ، ریشه های کاساوا یا نیشکر باشد و این روند را پایدار و تجدید پذیر می کند.

تولید PLA توسط تراکم مستقیم اسید لاکتیک امکان پذیر است. با این حال ، این فرایند معمولاً منجر به PLA با چگالی کم مطلوب می شود. برای تولید PLA با چگالی بالا ، اسید لاکتیک در حضور یک کاتالیزور اسید تشکیل می شود تا لاکتید حلقوی تشکیل شود. با حضور کاتالیزورهای فی ، لاکتید تحت فرآیند پلیمریزاسیون حلقه باز قرار می گیرد تا PLA با چگالی بالا تشکیل شود.

تحقیقات در حال انجام است تا با روشهای سازگار با محیط زیست و ارزانتر از تولید PLA نیز ارائه شود. علاوه بر این خود محصول کشاورزی ، باقیمانده محصولات زراعی مانند ساقه ، نی ، پوسته و برگ نیز می تواند به عنوان منابع کربوهیدرات جایگزین فرآوری و استفاده شود. باقیمانده ای که تخمیر نمی شود می تواند به عنوان منبع گرما برای کاهش استفاده از هیدروکربن های حاصل از سوخت های فسیلی استفاده شود.

یکی از مهمترین مزایای PLA ماهیت تخریب پذیر آن و روند پایداری که توسط آن ساخته می شود ، آن را به انتخابی سازگار با محیط زیست از پلاستیک تبدیل می کند. در شرایط مناسب ، PLA می تواند برخلاف قرنهایی که برای تجزیه پلاستیک های سنتی به طول می انجامد ، در کمتر از یک ماه وارد عناصر طبیعی خود شود. PLA مخصوصاً در کاربردهای کوتاه مدت مانند بطری های آب و ظروف غذا مناسب است.

فرایندی که توسط آن PLA ساخته شده است نیز سازگار با محیط زیست است. علاوه بر استفاده از مواد اولیه تجدید پذیر ، میزان انتشار گازهای گلخانه ای در طول تولید نیز کمتر است. از آنجا که دی اکسید کربن در طول رشد ذرت مصرف می شود ، انتشار گازهای گلخانه ای خالص از فرآیند کلی تولید PLA حتی می تواند منفی در نظر گرفته شود. مطالعات مداوم در مورد استفاده از منابع کربوهیدرات جایگزین ، مانند زباله های کشاورزی و خانگی ، حتی نشان می دهد که تولید PLA می تواند به کاهش در پسماندهای جامد منجر شود.

PLA یک ترموپلاستیک است ، به این معنی که در نقطه ذوب آن از 150 تا 160 سانتیگراد به مایع تبدیل می شود. یکی از ویژگی های عالی ترموپلاستیک این است که می توان آنها را گرم کرد ، با خنک کردن تنظیم کرد و دوباره گرم کرد تا شکل های دیگری بدون هیچ گونه تخریب ایجاد کند. در مقابل ، یک پلاستیک ترموز (مانند اپوکسی یا ملامین) فقط یک بار قابل گرم شدن و قالب گیری است ، اما محصول حاصل دیگر دیگر نمی تواند دوباره گرم شود زیرا فقط می سوزد. این خاصیت PLA آن را به عنوان مواد مطلوب برای بازیافت تبدیل می کند.

PLA را می توان با یک فرآیند تخلیه پلیمریزاسیون حرارتی یا با هیدرولیز به مونومرهای اصلی خود تقسیم کرد. محلول مونومر حاصل می تواند بدون تولید افت کیفیت ، برای تولید PLA بعدی خالص شود و مورد استفاده قرار گیرد. در صورت سوختن ماده ساخته شده از PLA ، هیچ دود سمی ایجاد نمی شود.

سهولت ذوب PLA آن را به ماده ای تبدیل می کند که کار با آن آسان است. با این حال ، این همچنین PLA را برای کاربردهای درجه حرارت بالا مانند ظروف ساخته شده برای نگهداری مایعات گرم مناسب نمی داند. ماده ساخته شده از PLA حتی ممکن است نشانه هایی از نرم یا تغییر شکل در یک روز گرم تابستان را نشان دهد.

به دلیل مشکلات نفوذپذیری با PLA ، PLA هنوز هم برای کاربردهای طولانی مدت ذخیره سازی مواد غذایی پایین تر از پلی اتیلن ترفتالات ( PET ) در نظر گرفته شده است. مواد بسته بندی PLA در مقایسه با سایر پلاستیک ها در برابر رطوبت و اکسیژن نفوذ بیشتری دارند ، که ممکن است منجر به سریعتر فساد مواد غذایی شود. برنامه هایی که مقاومت در برابر ضربه و مقاومت در آنها بسیار مهم است ممکن است برای شکننده تر بودن PLA نیز مناسب نباشند.

PLA را می توان از طریق اکستروژن ، قالب گیری تزریقی ، ریخته گری ، فیلم دمیده شده ، ترموفرمینگ و چرخش فیبر پردازش کرد تا محصولات مفید و متنوع را شکل دهد. به طور معمول در بازار به عنوان فیلم های نازک برای گرم کردن ، گلوله های پلاستیکی برای قالب تزریق یا رشته های قابل چاپ سه بعدی موجود است. انواع رنگ PLA در دسترس است.

نسخه های محکم تر PLA با اختلاط ایزومرهای مختلف PLA ایجاد شده اند ، در نتیجه دمای ذوب بالاتر (بالاتر از 40 تا 50 سانتیگراد بالاتر) و افزایش مقاومت مکانیکی است. این نسخه بهبود یافته طیف گسترده ای از برنامه ها مانند ظروف قابل مایکروویو و پلاستیک های مهندسی را مشاهده کرده است. کاربردهای کوتاه مدت مانند ظروف غذا ، بطری های آب و کارد و چنگال های یکبار مصرف یک کاربرد محبوب برای PLA است. یک فیلم PLA با گرم کردن کوچک می شود و آن را به عنوان یک ماده مطلوب برای بسته بندی کوچک می کند.

اظهارات مربوط به شرکتهایی که از PLA بعنوان ماده ای برای بسته بندی مواد غذایی استفاده می کنند ، حاکی از ترجیح PLA به دلیل افزایش زیبایی شناسی ، چاپ بهتر ، مقاومت خوب در برابر گریس و روغنها و کاهش مسائل مربوط به انتقال طعم و بو است.

PLA به دلیل توانایی تخریب آن به اسید لاکتیک غیر سمی در زمینه پزشکی بسیار مورد استفاده قرار می گیرد. کاشتهای پزشکی مانند پیچ ، میله ، پین و مش با استفاده از PLA ساخته شده است. در داخل بدن بیمار ، این ایمپلنت ها در 6 ماه تا 2 سال کاملاً تجزیه می شوند و نیاز به جراحی بیشتر را برطرف می کنند.

PLA را می توان در الیاف نازک با استحکام مکانیکی قابل توجهی اکسترود کرد. از این الیاف PLA برای تولید پوشاک ورزشی گاه به گاه ، مواد اثاثه یا لوازم داخلی ، محصولات بهداشتی و پوشک استفاده شده است.

PLA یکی از دو پلاستیک است که بیشتر در چاپ سه بعدی مورد استفاده قرار می گیرد (دیگری که اکریلونیتریل بوتادین استایرن یا ABS است ). به طور خاص ، PLA به طور گسترده ای در ساخت رشته های ذوزنقه ای چاپ سه بعدی مورد استفاده قرار می گیرد ، جایی که مواد جامد PLA در قالب های گچ مانند محصور می شوند تا قالبهایی تشکیل دهند که می توانند با ف مذاب پر شوند. این روش به عنوان "ریخته گری PLA گمشده" شناخته شده است

توسعه فرایندهای ارزانتر و دوستانه تر برای محیط زیست که توسط آن PLA ساخته می شود باید منجر به کاهش قیمت آن در بازار شود و منجر به کاربرد گسترده تر آن شود. این امر بیشتر توسط یک پایگاه مصرف کننده در معرض محیط زیست در حال رشد کمک خواهد کرد. موضوعاتی با نفوذپذیری ، شکنندگی و دمای ذوب کم باید با تحقیقات بیشتر مورد بررسی قرار گیرد ، اما به جرات می توان گفت PLA در آینده جایگزین پلاستیک های مبتنی بر نفت برای مواد بسته بندی دارویی و مواد غذایی خواهد شد.

برای تامین مواد اولیه بصورت گرانول pla کلیک کنید ![]()

درخواست از ظریق واتس آپ 09307047872

آینده چاپ سه بعدی روشن است و یک ستون به طور فزاینده مهم در رنسانس ساخت است. با افزایش استفاده از این فناوری ، مکالمات مربوط به تولید مواد نسبت به دو سال پیش بسیار ملموس تر می شوند. پیش از این ، ما در حال بحث بودیم که آیا یک پرونده مالی یا فناوری برای تبدیل فرایندهای سنتی با حجم بالا به یک چاپگر افزودنی وجود دارد. در حال حاضر ، تعداد موارد مورد استفاده و مزایای تجاری قابل ملاحظه ای وجود دارد که ثابت می کند از این افزودنی می تواند به عنوان یک فناوری تولید اصلی استفاده شود. آنچه با چاپ سه بعدی قابل انجام است ، دیگر نظری نیست. این حقیقت است.

چندین صنعت از جمله خدمات بهداشتی و درمانی ، خودرو و هوا و فضا و دفاعی با توجه به بلوغ فن آوری های افزودنی و زنجیره های عرضه مواد ، در تولید و تحولات تجاری تاثیر گذار در مناطق اصلی فعالیت خود تجربه کرده اند. به عنوان مثال ، قطعات هواپیمای داخلی مانند سیستم های داکتینگ ، دریچه ها و جریان هوا که با استفاده از طراحان مواد افزودنی ایجاد وزن می شوند ، می توانند وزن خود را کاهش دهند ، تعداد قطعات را در مجموعه ها کاهش دهند و با فضای داخلی کابین مطابقت داشته باشند. علاوه بر این ، افزودنی ، آزادی طراحی را برای آزمایش با اشکال مؤثرتر و مؤثرتر قطعه ، با نقص احتمالی کمتری فراهم می کند. اینها باعث سازگاری بیشتری در تولید محصولات خود می شوند ضمن اینکه با چرخه های تولید پیمان همگام هستند.

در بررسی جدیدی که توسط جابیل انجام شد ، متوجه شدیم که طی بیش از یک سال ، تعداد شرکت هایی که از چاپ سه بعدی استفاده می کنند و همچنین انواع برنامه های کاربردی بطور چشمگیری ایجاد شده اند. درصد شرکتهایی که از افزودنیهای تولید قطعات تولیدی استفاده می کنند از 27 درصد به 52 افزایش یافت ، تولید پل از 23 درصد به 39 و افزایش تعمیر از 14 درصد به 38 رسید. اگرچه صنعت چاپ سه بعدی در حال حاضر حدود 9/3 میلیارد دلار ارزش دارد. Smithers Pira پیش بینی کرده است که تا سال 2027 صنعت تولید مواد افزودنی 55.8 میلیارد دلار ارزش خواهد داشت . گزارش کامل بررسی جابل را بارگیری کنید.

اما با افزودن مواد افزودنی ، صنایع دیگر و جنبه های تولید چگونه شکل می گیرد؟ آینده چاپ سه بعدی چیست؟

مقیاس پذیری از نمونه سازی اولیه تا تولید

استفاده از چاپ سه بعدی برای تولید پل فقط در دو سال 70 درصد افزایش یافته است. در آن زمان صنایع خودروسازی ، حمل و نقل و تجهیزات سنگین بیشترین استفاده کنندگان این فناوری برای این منظور بوده اند.

تولید مواد افزودنی امکان مقیاس پذیری آسان از نمونه اولیه گرفته تا تولید در مقیاس کامل را فراهم می آورد. از این گذشته ، نمونه سازی بدون دید و تخصص برای دستیابی به تولید در مقیاس کامل ، یک مستاجر اصلی آنچه را که عرضه می شود ، ارائه نمی دهد و این یک مدیریت چرخه زندگی کارآمد تر است.

هنگامی که حجم ها هنوز هم نسبتاً کم هستند ، اگر یک مارک به دنبال چاپ 100 قسمت برای آزمایش مهندسی است ، به عنوان مثال ، با تولید افزودنی این کار ساده است. حتی چهار برابر کردن این تعداد با هزینه اضافی برای استفاده مجدد از چاپ با استفاده از چاپ سه بعدی قابل انجام است. افزودنی مناسب برای تولید کم حجم تا متوسط است. با سطح مناسب برنامه ریزی ، مهندسی و توسعه مواد ، بخشی که با استفاده از مواد افزودنی ساخته می شود می تواند یکپارچه به تجهیزات تولید نرخ مانند قالب تزریق انتقال یابد.

تولید بخشی از تقاضا با چاپ سه بعدی تولید کنندگان را قادر می سازد به جای نیاز به کشیدن قسمت از انبار تأمین ، قطعات را مطابق نیاز چاپ کنند. تولید تقاضا به شرکتها کمک می کند تا کاهش چشمگیر در هزینه های موجودی و انبار را کاهش دهند. به عنوان مثال ، در صنعت خودرو ، براساس گزارش MIT ، موجودی لوازم یدکی با چاپ سه بعدی می تواند 90 درصد کاهش یابد.

امروز ، ما در حال انتقال از یک مکالمه قابلیت به مکالمه ظرفیت هستیم. اما در آینده ، چاپ سه بعدی قادر خواهد بود از همه جنبه های معرفی محصول جدید (NPI) پشتیبانی کند که در آن مقیاس بندی حجم برای دستیابی به نقاط قیمت به طور قابل توجهی کاهش می یابد.

عادی سازی رقمی سازی و سازماندهی مجدد زنجیره تأمین

تولید مواد افزودنی پیشرو در تحول دیجیتالی صنعت 4.0 است . این یکی از خالص ترین فن آوری های دیجیتال است زیرا نیازی به ابزارآلات و نصب ندارد ، از این طریق هزینه انتقال را در انتقال پرونده به مکانها و چاپگرهای مختلف از بین می برد یا کاهش می دهد. این یک عزیمت جدی از روشهای کارگری است که طی 200 سال گذشته در صنعت تولید به کار رفته است.

در حقیقت ، مخرب ترین جنبه افزودنی ارتباطی با چاپگرهای واقعی ندارد - تبدیل یک فرم دیجیتالی به کالای بدنی است ، به معنای پرونده ای که نشان دهنده محصول نهایی مورد نظر شماست. چاپ سه بعدی اولین قدم در سفر به تحول دیجیتال است .

تولید مواد افزودنی به جای انبار کردن یک انبار مملو از قطعاتی که ممکن است قطعات منسوخ شده و انبوهی از قطعات یدکی که ممکن است تقاضای آن وجود داشته باشد و یا ممکن است در آن وجود نداشته باشد فراهم می کند. در صورت نیاز مورد نیاز

علاوه بر موجودی دیجیتال ، تولید توزیع شده همچنین نحوه تغییر شرکتها در چاپ استراتژیک دیجیتال خود را تغییر می دهد. به جای در نظر گرفتن راه حل متمرکز ، تولید توزیع شده شرکتها را قادر می سازد تا تولید را به طور غیر متمرکز از تولید متمرکز کنند تا بتوانند محصول نهایی را به مشتری نزدیکتر کنند.

با چاپ سه بعدی ، تولید کنندگان می توانند زنجیره تامین بدنی را با یک موضوع دیجیتالی متصل کرده و محصولات را با کارآیی بیشتری از مفهوم تا پایان عمر مدیریت کنند. ساخت را می توان به سادگی با ارسال پرونده به هر مکانی که دارای سیستم های تولید دیجیتال است ، توزیع کرد. این تمرکززدایی زنجیره تأمین بیشتر ، شفاف و کارآمد تر را ممکن می کند. اگر یک فاجعه طبیعی برخورد کند ، تولید مواد افزودنی قادر خواهد بود خود را درست کند و خیلی سریعتر از تولید سنتی حرکت کند.

در آینده ، یک نسخه ترکیبی از تولید شامل کارخانه های بزرگی خواهد بود ، همچنین تعداد بیشتری از سایت های کوچکتر با مزارع چاپی سه بعدی یا حتی چاپگرهایی که در مکان های جایگزین مانند مراکز خدمات و پشتیبانی ، مراکز توزیع و یا حتی در منازل مردم مستقر می شوند. . چاپ سهبعدی در نهایت به اندازهای ساده خواهد شد که بیشتر خانوارها بتوانند فایلها را بکشند و فقط با چند تکه مچ دست خود ، مانند چاپ 2D در ده سال پیش ، Kinko را چاپ کنند. ما در حال حاضر در این دوره هستیم و تازه شروع به توزیع نزدیکتر به مصرف و چابک تر شدن کرده ایم.

چندی پیش ، پرونده باتری روی یکی از اسباب بازی های پسرم شکسته شد و من به صورت سه بعدی یک مورد جدید را چاپ کردم. شروع به رسیدن به جایی می رسد که جای تعجب دارید ، "چه چیزی را نمی توانیم چاپ کنیم؟" و وقتی شروع می کنیم همه چیز را به سطح مولکولی تقسیم می کنیم ، فقط زمان آن است که مصرف کنندگان بتوانند قالبهای غذا یا عینک را چاپ کنند یا . خوب ، هر چیزی. در آینده ، چاپ سه بعدی مصرف کنندگان بیشتری را توانمند می کند.

طبق بررسی ما ، طی دو تا پنج سال آینده ، 86 درصد از شرکتها انتظار دارند که استفاده از آنها از چاپ سهبعدی حداقل دو برابر شود و فقط کمتر از 40 درصد انتظار دارند که میزان استفاده آنها 5 برابر یا بیشتر افزایش یابد. همانطور که ما تولید مواد افزودنی را اتخاذ می کنیم ، شرکت ها قادر خواهند بود اندازه های دسته ای کمتری را انجام دهند ، NPI سریعتر و توسعه را تحقق بخشند و در نهایت ، در جایی که منحنی های هزینه از همدیگر عبور می کنند ، از آن به عنوان یک ابزار تولید سریال کامل استفاده کنند. با انجام این کار ، ما پایه و اساس را پایه گذاری می کنیم و مدل تولید توزیع در اینجا برای ماندن خواهد بود. گرفتن توپ کریستالی به این نتیجه نمی رسد که آینده چاپ سه بعدی روشن است.

منبع :jabil.com

کارآفرینی و معرفی کسب و کار با پرینتر سه بعدی

آیا شما میخواهید به آینده سلام دهید؟

آیا شما میخواهید در یک کسب و کار منحصر بفرد و پیشگامانه سرمایه گذاری کرده و تبدیل به گوگل بعدی گردید؟

آیا شما میخواهید تا بیل گیتس ، استیو جابزو بعدی باشید؟

اگر جواب، بله است؟! لطفا این مقاله را نخوانید زیرا به کار شما نمی آید،

اما اگر فریاد زدید که دقیقا، مدتهاست به دنبال ایده های نوظهور پیشرو هستید، مطالعه می کنید و در تکاپوی یافتنش آرام و قرار ندارید! آنگاه : به شما می گویم در اینجا 50 ایده کسب و کار

50 فرصت کارآفرینی

50 فرصت خود اشتغالی

50 ایده خلاقانه فناوری تولید افزایشی

50 روش نوین تولید افزایشی در مقابل تولید کاهشی سنتی

50 نوآوری در نوآورانه ترین تکنولوژی عصر ما

50 انقلاب در انقلاب چهارم صنعتی

و بالاخره، 50 بیزنس با ضریب رشد سریع درصنعت تولید سه بعدی و پرینتر های سه بعدی

جهان به سرعت در حال فاصله گرفتن از ماشین های قدیمی قرن نوزدهمی چاپ گوتنبرگ، به سمت یک فرایند پیشرفته تر از پاشش جوهر روی کاغذ می باشد، این جهان از چاپ روی کاغذ تا چاپ روی سایر سطوح مانند پنبه، سرامیک، چوب و هرآنچه که قابلیت پذیرش جوهر را داشت حرکت کرد. و این جهان نازنین حتی در این نقطه از زمان،که تقریبا بر روی اکثر سطوح قابلیت چاپ را دارا می باشد، از حرکت رو به جلو و همانا پیشرفت باز نایستاد و برای ساخت و تولید ساده تر اشیاء واقعی به تولید سه بعدی رسید. این جهان در حال حرکت ما، چاپ، پشت چاپ، لایه به لایه، آنقدر ادامه داده تا یک شی قابل لمس خلق شد که فناوری تولید افزایشی نامیده می شود. که در آن اجسام در لایه های بسیار نازک، حدود 100 میکرون بر روی هم طبق یک طرح از پیش تعیین شده ای قرار می گیرند و در آخر محصول تولید سه بعدی و قابل لمس ارائه میگردد. تولید سه بعدی توسط پرینتر سه بعدی انجام می شود که ظرافت، دقت، کیفیت، سرعت و استحکام از شناسه های اصلی این فناوری می باشد.

آینده ای را تصور کنید که در آن یک دستگاه خاص به یک کامپیوتر متصل شده است و میتواند یک جسم جامد را تولید سه بعدی نماید. آینده ای که در آن ما میتوانیم تمامی نیازمندیهای خود و دیگران را توسط یک پرینتر سه بعدی متصل به کامپیوتر، تولید کنیم و به محصول قابل استفاده تبدیلش نماییم . آینده ای را تصور کنید که در آن طرحهای سه بعدی غیر قابل لمس توسط همین پرینتر های سه بعدی دسکتاپ به کالایی ملموس تبدیل شده و حساب بانکی ما را روز به روز پرتر می نماید.

تولید سه بعدی و پرینتر سه بعدی یک بازه گسترده از فرصت های کسب و کار را ارائه میدهد که میتواند پول نقد را به حساب های بانکی شما، از همان لحظه شروع واریز نماید و از آنجا که صنعت پرینتر سه عدی یک کسب و کار رو به آینده است پس مسلما با زمان بهتر خواهد شد.

تولید سه بعدی و پرینتر های سه بعدی از تمام تکنولوژیها ، اتفاق بزرگی در صنعت ساخت و تولید می باشند. هیچ چیز نمیتواند از داشتن اجسام تولید شده دقیق و قابل لمس و حتی قابل مصرف در صنعت ، جذاب تر باشد. به جای استفاده از جوهر یا تیونر، که در مورد پرینتر های دو بعدی سنتی استفاده میشد، یک پرینتر سه بعدی میتواند از پلاستیک، ف، نایلون،پلیمر، سرامیک و بیش از یک صد ماده دیگر در تولید سه بعدی خود استفاده نماید.

انتظار می رود با خدمات تولید سه بعدی و دانش پرینتر های سه بعدی که روز به روز محبوب تر می گردند، بازار این فناوری نیز شکوفا گردد، که به معنی وجود فرصت هایی با ضریب رشد بالاتر برای کارآفرینانی می باشد که مایل به شروع یک کسب و کار با فناوری پرینتر سه بعدی می باشند. بنابراین اگر شما تمایل به شروع یک کسب و کار در حوزه فناوری تولید افزایشی با انواع پرینتر های سه بعدی را داشته باشید می توانید از این مقاله بهره خوبی ببرید.

انتظار می رود بازار تولید توسط پرینتر سه بعدی تا سال 2020، به 8.6 میلیارد دلار رسیده و رشد 21 درصدی را از سال 2015 تا 2020 ثبت کند. پرینتر سه بعدی که به عنوان تکنولوژی تولید افزایشی نیز شناخته می شود. این فناوری به تولید کنندگان اجازه می دهد تا با استفاده از یک فایل سه بعدی دیجیتالی و انواع مواد اولیه، اجسام قابل لمس و کاربردی را تولید سه بعدی نمایند.

بازار جهانی مواد اولیه پرینترهای سه بعدی، شامل پلیمرها، فات و سرامیک است. همچنین تولید سه بعدی انواع کاربرد ها را در صنایع مختلف مانند محصولات مصرفی، محصولات صنعتی، دفاعی، هوافضا، خودرو، مراقبت های بهداشتی، آموزش و تحقیقات و غیره دارا می باشد.

از نظر تجزیه و تحلیل دقیق، ما معتقدیم عوامل موثر فناوری پرینتر سه بعدی در این بازار، کاهش اشتباهات، درجه دقت بالا، استفاده موثر از مواد خام، توانایی ساخت محصولات سفارشی، استفاده همزمان از مواد مختلف برای تولید سه بعدی، استفاده موثر از زمان تولید و صرفه جویی حداکثری در هزینه های تولید می باشد.

بر طبق گزارشات دریافتی از موسسات برتر جهان، بازار جهانی پرینتر سه بعدی براساس جزئیات، کاربرد و جغرافیا تقسیم شده است. بر اساس جزئیات، بازار به فن آوری، مواد و خدمات طبقه بندی می شود. بخش کاربرد نیز به، محصولات مصرفی، هوا فضا، حوزه دفاعی، آموزش و پژوهش، خودرو، صنعت و غیره طبقه بندی شده است. ما معتقدیم که صنعت محصولات مصرفی، بالاترین بخش تولید را خواهد داشت ، چون موضوع سفارشی سازی مورد توجه و علاقمندی همه مردم سراسر جهان می باشد.

با استفاده از پرینتر سه بعدی محبوبیت بیشتری به دست می آید، انتظار می رود که بازار فناوری جدید شکوفا شود، به این معنی که فرصت های زیادی برای کارآفرینانی که مایل به ایجاد یک کسب و کار جدید با پرینتر سه بعدی هستند، وجود دارد. بنابراین اگر شما مایل به ایجاد یک کسب و کار هستید که به این موضوع مرتبط است، در اینجا لیستی از 50 ایده کسب و کار سودآور پرینتر سه بعدی خدمت شما دوستان معرفی می گردد.

آینده ادامه دارد .

منبع :printer3bodi.com

وقتی یک پرینتر سه بعدی بخرید و سفارش ماکت سازی و قطعه سازی را دریافت کنید، می توانید بر اساس هر ساعت چاپ پول بگیرید. افراد زیادی خواهان چاپ مدلهای سه بعدی طراحی کرده خود هستند، زیرا قالبسازی سنتی فرآیندی گرانقیمت و طولانی است که دیگر رو به افول است. مشتریان شما دانشجویان معماری، عمران، شهرداری ها و مراکز هنری برای ساخت تندیس یا قطعه سازان شرکتهای کوچک و بزرگ هستند که نیاز دارند یک نمونه اولیه قبل از تولید انبوه از محصول طراحی شده داشته باشند.

پرینتر سه بعدی با متریال فیلامنت (FDM) که انواعی از ترموپلاستیک است برای این کار مناسب است. مهارت خیلی بالایی هم نمی خواهد: وقتی از شرکت پرینتر سه بعدی میخرید، آموزش چند ساعته کار با آن توسط مسئولان شرکت به شما داده میشود. به تدریج با کار کردن بیشتر با دستگاه، تجربه شما هم بیشتر میشود و فقط کافی است مشتریان فرمت سه بعدی مدل را به شما بدهند، نرم افزار چاپگر سه بعدی محاسبات و تنظیمات پیچیده را انجام میدهد و شما فقط تنظیمات معمول را انجام میدهید، به مشتری زمان چاپ را اعلام کرده و بر اساس هر ساعت مبلغی دریافت میشود. موادی که برای چاپ در پرینتر استفاده میشود، فیلامنت نام دارد و قیمت گرانی ندارد.

قبل از ظهور چاپگرهای سه بعدی، ساخت حجمهای هنری کاری سخت و گرانقیمت بود ولی حالا با چاپگر سه بعدی کار آسان شده است. مدلهای سه بعدی زیادی در اینترنت به رایگان وجود دارد که برای ساخت اشیای تزیینی یا هنری به راحتی دانلود میشود و شما پس از پرینت سه بعدی میتوانید با قیمت مناسبی به فروش برسانید. می توانید به مقاله سایت دانلود رایگان مدل سه بعدی مراجعه کنید.

در واقع محصولات فشن خلاقی را با پرینتر سه بعدی میسازید و خریداران زیادی نیز خواهان آن هستند. مثلا چاپ سه بعدی گلدان، دیوار آویز، زینت دهنده وسایل آشپزخانه، عروسک و غیره. به طور مثال اکنون اسنیپرهای چرخان» در ایران پرفروش شده است، همین را میتوان با چاپگر سه بعدی در مدلهای خلاقانه تری ساخت.

کاری بسیار درآمدزا و آینده دار است. نوع پرینتر سه بعدی این شغل متفاوت از موارد قبلی است. برای چاپ قالبهای طلا و جواهرات از پرینتر سه بعدی نوری (dlp) که متریال مصرفی آن رزین است، استفاده میشود. ابعاد کار کوچک و ظریف بوده و دقت بیشتری در کار نیاز است ولی یادگیری آن بسیار آسان است. در ایران جواهرسازان روز به روز بیشتر به چاپ سه بعدی قالب کارهای طراحی شده تمایل نشان میدهند، پس درآمد شما تضمین شده است.

فناوری پرینت سه بعدی، علم جدیدی است. هنوز در کل جامعه ایران باب نشده است، پس خلاء کارشناس و مربی چاپگر سه بعدی به شدت احساس میشود. سازمانها و افراد زیادی هستند که نیاز به آموزش دارند و این فرصت خوبی برای درآمدزایی است. این کار نیاز به مهارت بالا در دانش چاپ سه بعدی دارد ولی سخت نیست و مثل بقیه مهارت آموزیهاست، فقط انگیزه میخواهد!

مثل مورد بالا نیاز به متخصص ماهر تعمیر، عیب یابی و نگهداری چاپگر سه بعدی به شدت در ایران احساس میشود. مثل هر دستگاه دیگری پرینتر سه بعدی گاهی از کار می افتد یا نیاز به سرویس دوباره دارد. پس یک فرصت شغلی خوب در انتظار شماست. یادگیری آن نیاز به مهارت و انگیزه بالا دارد که ارزشمند است چون درآمد تضمین شده و سودآوری نصیبتان میکند. همه مشتریان هم با احترام و فردی مشکل گشا به شما نگاه میکنند. در این شغل با گذر زمان تجربه هم کسب می کنید و به اصطلاح برای خود استادکار شده و بین مشتریان اعتبار کسب خواهید کرد.

کسانی که فارغ التحصیل رشته های مهندسی فروش هستند و می خواهند شغلی آبرومند و آینده دار داشته باشند، حوزه چاپگر سه بعدی منتظر آنهاست. کافی است قدرت بیان بالا و کاریزماتیک داشته باشید؛ سازمانها و اشخاص زیادی در حوزه صنعت و هنر، مشتریان پولسازی برای شما خواهند بود.

اگر علاقه به مدل سازی سه بعدی دارید، نرم افزارهای زیادی برای کار وجود دارد: ۳DMax، Maya، سالید ورک، Qura، اتوکد و غیره. شرکتهایی که خدمات چاپ سه بعدی عرضه میکنند، شدیدا نیازمند مدلساز حرفه ای هستند و حاضرند حقوق های بالایی نیز بدهند. برای این شغل میتوانید با کارفرما همکاری کنید یا پروژه محور توسط خودتان انجام شود (مثل سرویس راه اندازی چاپ مدل سه بعدی است که در بالا توضیح دادیم). خوبی این حرفه عدم محدودیت به چاپ سه بعدی است و مشتریان شما بسیار گسترده هستند. در واقع حرفه ای ایده آل برای فارغ التحصیلان هنر، معماری، طراحی صنعتی یا کارآموزان علاقمند است.

منبع :www.3dpe.ir

۷- مواد اولیه :

مواد اولیه در پرینترهای سه بعدی متنوع است ولی حدود 85 % مصرف مربوط به دو ماده بخصوص شامل

1- پلی لاکتیک اسید یا به اختصار PLA ) polylactic-acid )

2- آکریلونیتریل بوتادین استایرن یا به اختصار ABS

فصلنامه علمی علوم و فنون بسته بندی

مقاله 6، دوره 7، شماره 27، پاییز 1395، صفحه 64-77

نویسندگان

میثم شعبانیان 1؛ فاطمه مانی2؛ خلیل فقیهی3

1عضو هیئت علمی پژوهشگاه استاندارد. نویسنده مسئول

2دانشجوی کارشناسی ارشد شیمی دانشگاه اراک

3عضو هیئت علمی گروه شیمی دانشگاه اراک

تاریخ دریافت: 11 مهر 1395، تاریخ بازنگری: 27 دی 1398، تاریخ پذیرش: 28 شهریور 1397

چکیده

امروزه در صنایع غذایی مبحث ارتقای کیفیت بسته بندی محصولات در کانون توجّه تحقیقات قرار دارد. در این مطالعه به برخی از پژوهشهای صورت پذیرفته در این عرصه و با رویکرد بسته بندی مواد غذایی به وسیلۀپلی لاکتیک اسید polylactic-acid پرداخته شده است. کاربرد اصلی بستهبندی پلی لاکتیک اسید محدود به مواد غذایی خام و زمان ماندگاری آنها بین سه تا پنج روز حتّی در شرایط یخچال میباشد. کاربرد وسیعتر پلی لاکتیک اسید برای دیگر محصولات غذایی، بستگی به امکان بهبود خاصیت عبوردهی آن و به طور خاص کاهش تراوایی بخار آب و گازها است.

در این راستا سه روش بکارگیری پلیمر، پلیمر پوشش داده شده و مخلوط پلیمری مناسب جهت بهبود خواص عبوردهی مناسب شرح داده شده است. ارتقای خواص عبوردهی در بسته بندی مواد غذایی از اهمیت ویژه ای برخوردار میباشد به نحوی که از ورود گازها و بخارات مضر به درون بسته بندی و خروج مواد مورد نیاز محتویات درون بسته بندی جلوگیری به عمل آید. در سه روش ذکر شده فوق، پلی لاکتیک اسید PLA به عنوان ماده پایۀ بسته بندی میباشد و با پیاده سازی پوششهای مختلف و یا ترکیب آن با پلیمری مناسب، خواص عبوردهی بسته بندی بهبود یافته است. خواص عبوردهی پلی لاکتیک اسید PLA در برابر نفوذ اکسیژن و بخار آب که عواملی حیاتی در ماندگاری محصولات غذایی میباشند، مناسب نیست، لذا از روشهای متفاوتی برای بهبود خواص عبوردهی پلی لاکتیک اسیدPLA در بسته بندی استفاده شده است: استفاده از نانو ساختارهای هیبریدی آلی / معدنی به عنوان پوششی برای پلی لاکتیک اسید روش آمیزههای پلیمری فیلم پلی پروپیلن / پلی لاکتیک اسید polylactic-acid با نسبتهای مختلف استفاده از نانو کامپوزیتهای پلی لاکتیک اسید/ سیلیکات

کلیدواژهها

پلی لاکتیک اسید (PLA)؛ بسته بندی؛ عبوردهی گاز؛ کامپوزیت

مراجع

Guilbert S, "New Packaging Materials Based on Renewable Resources: Properties, Applications, and Prospects ", Food Engineering Interfaces, Food Engineering Series, Springer Science-Business Media, LLC 2011, DOI 10.1007/978-1-4419-7475-4_26.

Witzke DR (1997) "Introduction to properties, Engineering, and prospects of polylactide polymers." Ph.D. Thesis, Michigan State University.

Grijpma DW (1993). "High impact strength poly(lactide): tough biodegradable materials." Ph.D. Thesis, Rijksuniversiteit Groningen

Sodergard A (1998) "In: Pandalai SG (ed) Recent Res. Devel. in polymer science. Research Signpost," Trivandrum, pp 263–275.

Lemeier HJ et al (2001) J Memb Sci 190:243–251.

Haugaard VK et al (2003) Eur Food Res Technol 216:233–240.

Haugaard VK et al (2002) Eur Food Res Technol 214:423–428.

Frederiksen CS et al (2003) Eur Food Res Technol 217:61–69.

Holm VK, Mortensen G (2004) "In: Sonneveld K (ed) 14th IAPRI world conference on packaging," STFI/Packforsk, Stockholm, pp 376-379.

Holm VK et al (2006) Food Chem 97:401–410.

Tuil RV et al (2000) "In: Weber CJ (ed) Biobased packaging materials for the food industry—status and perspectives." KVL Copenhagen, pp 27–32.

Marco Iotti In: /Organic–Inorganic Hybrid Coatings for the Modification of Barrier Properties of Poly(lactic acid) Films for Food Packaging Applications/ DOI 10.1007/s10924-009-0120-4 / J Polym Environ (2009) 17:10–19.

Nalin Ploypetcharaa, Blend of polypropylene/poly(lactic acid) for medical packaging application: physicochemical, thermal, mechanical and barrier properties, 11th Eco-Energy and Materials Science and Engineering (11th EMSES)- Energy Procedia 56 (2014) 201 – 210.

Satpal Singh1, Poly (L-LACTIC ACID)/LAYERED Silicate Nanocomposite Blown Film for Packaging Application: Thermal, Mechanical and Barrier Properties.

Bharadwaj RK., Macromolecules 2001;34:9189.

ASTM D882-00 (1997) Standard test method for tensile properties of thin plastic sheeting.

Bijarimi M, Ahmad S, Rasid R. Mechanical, thermal and morphological properties of PLA/PP melt blends. International Conference on Agriculture, Chemical and Environmental Sciences (ICACES) 2012;Oct. 6-7.

Choudhary P, Mohanty S, Nayak SK, Unnikrishnan L. Poly(L-lactide)/polypropylene blends: evaluation of mechanical, thermal, and morphological characteristics. Journal of Applied Polymer Science 2011;121:3223-37.

Kusmono, Mohd Ishak ZA, Chow WS, Takeichi T, Rochmadi. Influence of SEBS-g-MA on morphology, mechanical, and thermal properties of PA6/PP /organoclay nanocomposites. European Polymer Journal 2008;44:1023-39.

Sherman Hsu C.-P. Chapter 15 infrared spectroscopy. In: Settle FA, editor. Handbook of instrumental techniques for analytical chemistry United States of America: Prentice Hall PTR; 1997, p. 247-83.

Phua YJ, Chow WS, Mohd Ishak ZA. Reactive processing of maleic anhydride-grafted poly(butylene succinate) and the compatibilizing effect on poly(butylene succinate) nanocomposites. eXPRESS Polymer Letters 2013;7:340-54.

Harnnecker F, Rosa D. dos Santos, Lenz DM. Biodegradable polyester-based blend reinforced with Curaua fiber: thermal, mechanical and biodegradation behaviour. J Polym Environ 2012;20:237-44.

Kim YF, Choi CN, Kim YD, Lee KY, Lee MS. (2004). "Compatibilization of immiscible poly(l-lactide) and low density polyethylene blends." Fibers and Polymers;5:270-4.

Lorenzo MLD. (2003)."Spherulite growth rates in binary polymer blends." Prog. Polym. Sci.28:663-89.

Groeninckx G, Vanneste M, Everaert V. Chapter 3 crystallization, (2002). "Morphological structure, and melting of polymer blends. In: Utracki LA editor." Polymer blends handbook, Netherlands: Kluwer Academic Publishers, p. 1-122.

Al-Rawajfeh AE, Al-Salah HA, Al-Rhael I.( 2006). "Miscibility, crystallinity and morphology of polymer blends of polyamide-6/poly (hydroxybutyrate)." Jordan Journal of Chemistry;1:155-70.

Zhou S, Chen Y, Zou H, Liang M. Thermally conductive composites obtained by flake graphite filling immiscible polyamide6/polycarbonate blends. Thermochimica Acta 2013;566:84-91.

Abdelwahab MA, Flynn A, Chiou BS, Imam S, Orts W, Chiellini E. Thermal, (2012). "Mechanical and morphological characterization of plasticized PLA-PHB blends." Polymer Degradation and Stability;97:1822-8.

Bijarimi M, Ahmad S, Rasid R. (2012). "Mechanical, Thermal and morphological properties of PLA/PP melt blends." International Conference on Agriculture, Chemical and Environmental Sciences (ICACES);Oct. 6-7.

Yao M, Deng H, Mai F, Wang K, Zhang Q, Chen F, Fu Q. (2011). "Modification of poly(lactic acid)/ poly(propylene carbonate) blends through melt compounding with maleic anhydride." eXPRESS Polymer Letters;5:937-49.

Reddy N, Nama D, Yang Y. (2008). "Polylactic acid/ polypropylene polyblend fibers for better resistance to degradation." Polymer Degradation and Stability;93:233-41.

Raj B, Annadurai V, Somashekar, Raj M, Siddaramaiah. (2001). "Structure-property relation in low-density polyethylene-starch immiscible blends. " European Polymer Journal;37:943-8.

Lin H, Freeman BD (2004) J Memb Sci 239:105–117.

Sinha Ray S, Bousmina M (2005) Prog Mater Sci 50:962–1079

NatureWorkBiopolymers technical data sheet (2007).

https://journals.ihu.ac.ir/article_201430.html

نانوپلیمرهای زیست تخریبپذیر PLA سیستمی دارورسان

نانوپلیمرهای زیست تخریبپذیر PLA سیستمی دارورسان

نانوذرات زیست تخریب پذیر به عنوان ابزارهای دارورسان مورد استفاده قرارگرفته اند که این امر به دلیل زیست دسترس پذیری بسیارخوب، کپسولاسیون خوب، رهاسازی کنترل شده و سمیت کم، میباشد. نمونه ای از این پلیمرها، PLA است که به وفور در موارد مختلف دارویی و بیوپزشکی مورد مطالعه قرارگرفته است. دراین مقاله به کپسولاسیون برخی از داروها، هورمونها و پروتئینها با PLA و فرم اصلاح سطح شده آن، اشاره خواهد شد.

1- مقدمه

نانوذرات زیست تخریب پذیر برای بهبود کیفیت درمانی داروهای پزشکی مختلف (محلول یا نامحلول در آب) و مولکولهای زیست فعال، استفاده شده که با بهبود زیست دسترس پذیری، حلالیت و زمان نگهداری همراه است. فرمولاسیون های نانوذره–دارو، هزینه های پرداختی بیماران و خطر مسمویت با دارو را کاهش می دهند. نانوکپسولاسیون داروها (نانودارو)، بازده دارو، ویژگی های دارو، قابل تحمل بودن و شاخص های درمانی را افزایش می دهد و فواید بسیاری در محافظت در مقابل تخریب زود هنگام، برهمکنش با محیط بیولوژیکی، افزایش جذب به بافت انتخابی،افزایش زیست دسترس پذیری، بهبود زمان نگهداری و نفوذ درون سلولی دارد. چندین مولکول دارو یا مولکولهای زیست فعال مربوط به برخی بیماریها، برای بهبود زیست دسترس پذیری، فعالیت زیستی و تحویل کنترل شده، به طور موفقیت آمیزی کپسوله شده اند. نانو داروهای بیماریهای رعب آوری همچون سرطان، ایدز، دیابت، مالاریا و سل در فازهای مختلف آزمایش برای تست وجود دارند و برخی از آنها تجاری سازی شده اند. به هرحال پیدایش و ظهور نانو حاملهای دارو رسان، امیدهای تازه ای را در خصوص بهبود شاخص های درمانی وکیفیت دارورسانی از خود نشان می دهند. نمونه ای از این سیستم های دارو رسان پلی لاکتید اسید است (شکل۱)،که در این مقاله مد نظر قرار خواهد گرفت.

شکل1- پلیمر پلی لاکتید اسید(PLA)

پلیمرهای PLA (polylactic acid) موادی زیست سازگار و زیست تخریب پذیری هستند که در بدن و به دنبال متابولیسم کربوهیدرات، به واحدهای مونومری لاکتیک اسید که واسطه هایی خنثی هستند، تبدیل می شوند. PLA به دلیل زیست سازگاربودن و زیست تخریب پذیر بودن، به طورگسترده ای در پزشکی کاربرد دارد.این ماده به دلیل سهولت تغییر آبگریزی اش، بیشتر در فرمهای PLGA (کوپلیمری ازPLA وpoly(glycolide)(PGA))، استفاده میشود. نانوذرات PLA ازجمله امیدبخش ترین سیستمها برای دارورسانی و دارورسانی هدفمند، محسوب میشود. به منظور موثر بودن نانوذرات PLA می بایست اامات ویژه ای مثل اندازه، بارسطحی، بازده کپسولاسیون و رفتارهای رهاسازی دارو به خوبی رعایت شوند. برای مثال، برای بافت تومور هدف از طریق هدفگیری غیرفعال و یا برای نفوذ به سدهای بیولوژیکی(مثل سد خونی مغز)، نانوذراتی کوچکتر از ۱۰۰ نانومتر و ابعاد باریک مورد نیاز است. اما روشهای سنتی به نانوذرات PLA با ابعادی بیشتر از ۱۰۰ نانومتر منجر می شود.

شکل ۲ شمایی از شیوه تهیه نانوذرات PLA با قابلیت زیست تخریب پذیری و زیست سازگاری را نشان می دهد.

شکل 2- شمایی از شیوه تهیه نانوذرات PLA با قابلیت زیست تخریب پذیری و زیست سازگاری

نانوذرات PLA بیشتر با روشهایی مثل تبخیرحلال، جابه جایی حلال، نفوذ حلال، پلیمرشدن امولسیونی، نمکی شدن، نانوترسیب وهم ترسیبی، تهیه می شوند. روش نمکی شدن برپایه جداسازی حلال قابل اختلاط با آب از محلول آبی با عاملهای نمکی همچون منیزیم کلرید یا کلسیم کلرید است و روش پلیمرشدن امولسیونی، برای فراهم کردن نانوذراتی با ابعادکمتر از۲۰ نانومتر، بسیار مناسب است. در این روش PLA با کمک کاتالیزور، باگروههای انتهایی آکریلات اصلاح می شود. ماکرومونومرهای حاصل ازطریق پلیمرشدن امولسیونی پلیمریزه میشوند تا نانوذرات پراکنده باریک تولیدکنند (شکل 2). تخریب پذیری و آبگریزی این نانوذرات توسط زنجیرههای جانبی PLA با طولهای مختلف،کنترل می شود. بااین روش نانوذرات PLA با قابلیت تخریب پذیری وآبگریزی در یک محیط واکنش ودر غیاب سورفاکتانت، به راحتی PEG دار می شوند. PLA می تواند با آکریلات و دیگرگروه ها نیز، عامل دار شود.

1-3- اصلاح سطح

همانطورکه عنوان شد، نانوذرات PLA علاوه بر استفاده وسیع در دارورسانی به عنوان بخیه های جراحی و ایمپلنتهای بدن هم استفاده میشوند. اما به دلیل تحریک سیستم ایمنی بدن به عنوان جسم خارجی استفاده از آنها با محدودیت مواجه میشود. این امر به دلیل جذب سریع پروتئین ازسیال بیولوژیکی برسطح PLA است که معمولا باعث پاسخ ایمنی یا منعقد شدن خون میشود. برای حذف یا کاهش جذب سطحی پروتئین بر سطح زیست مواد و نانوذرات، ویژگی سطحی ابزارهای تحویلی می بایست اصلاح شود. سطوح باید آبدوست باشند و لایه های طبیعی پذیرنده باید بیشتر پذیرنده پیوند هیدروژنی باشند تا دهنده آن. به این منظور از ژلاتین یا دکستران برای پوشش PLA استفاده شده است. اما این اصلاح سطح ناموفق بود چرا که نانوذرات با سیستم رتیکولواندوتلیال، حذف میشدند. پلیمر Poly ethylene glycol یا (PEG), یا (poly(ethylene oxide)=PEO)به عنوان یکی ازموثرترین پلیمرهای ساخته شده است که از جذب پروتئین از سیال بیولوژیکی ممانعت میکند. در دارورسانی هدفمند، نانوذرات PEG دار شده به دلیل زمان طولانی مدت گردش در بدن ترجیح داده می شوند. پلیمرآبدوست (tocopheryl polyethylene glycol succinate یا TPGS)، نیز برای اصلاح سطح نانوذرات مورد استفاده قرار می گیرد. این پوشش هم با ایجاد موانع آبدوست، موجب دفع پروتئینهای پلاسما میشود. اصلاح سطح با TPGS موجب افزایش چسبندگی نانوذرات به سطح سلولهای تومور میشود. نانوذرات PLA-TPGS محیط ملایم تری را در مقایسه با PLA تنها ایجاد میکنند.شکل ۳ تهیه نانوذرات تخریب پذیر PLA، PEG دار شده با روش پلیمریزاسیون امولسیونی را نشان می دهد.

شکل3- شمایی از پلیمریزاسیون امولسیونی برای تهیه نانوذرات تخریب پذیر PLA، PEG دار شده (SDS سورفکتانت)

نانوحامل های PLA برای انتقال داروهای مختلفی مورد استفاده قرار گرفته است (جدول ۱).

1-4- کپسولاسیون داروی اعصاب (ساوکسپین) در نانوذرات PLA

ساوکسپین ازطریق مسدودکردن گیرنده انتخابگر دوپامین D2 عمل میکند. نانواسفیرهای حامل ساوکسیپین با روش استخراج به شکل نمک، تهیه میشوند. بارگیری دارو به بالاتر از 16.7 % و بازده کپسولاسیون به بیشتر از 95% می رسد. مطالعات رها سازی در شرایط آزمایشگاهی نشان میدهندکه این نوع حاملهای دارویی تحویل گسترده دارو را در بیشتر ازیک هفته انجام میدهند. درمحیط بدن، نانوذرات بارگیری شده با داروی اعصاب ساوکسپین قادر به ایجاد سطوح پلاسمایی پایدار بعد از تزریق درون عضلانی یا درون رگی هستند. نانوذراتی که به شیوه عضلانی تزریق می شوند درناحیه تزریق باقی میمانند، درحالی که موارد تزریق شده در رگ، بیشتر درماکروفاژها متمرکز میشوند. از۶٠٠٠ PEG و۲٠٠٠٠ PEG به عنوان پوششی اضافی، در حین تهیه و کپسولاسیون نانوذرات PLA استفاده میشود. این پوششها درشرایط آزمایشگاهی وحداقل درپلاسما، موانعی حفاظتی را در مقابل جذب گسترده مونوسیتهای انسان، فراهم میکنند. تجزیه پروتئینهای پلاسماکه بر نانوذرات جذب شده اند و بررسیهای آزمایشگاهی بر سلولهای ایزوله شده، نشان دهنده برخی اختلافات بین مراحل فاگوسیت بین نانوذرات معمولی و نانوذرات پوشش دار است.

2-4- کپسوله کردن داروهای جلوگیری از تنگی دوباره عروق (تیرفوستین ها ) در نانوذرات PLA

عارضه اصلی آنژیوپلاستی عروق کرونر تنگی دوباره عروق (ری استنوز) است که مسئول35- 40% شکست بلند مدت عمل آنژیو پلاستی عروق کرونر شناخته می شود. تشکیل ه های جدید در عروق کرونری به تکثیر و مهاجرت سلولهای ماهیچه ای صاف (SMC) بستگی دارد. انتقال سیگنال از طریق فاکتور رشد مشتق از پلاکت (PDGF) و گیرنده های آن مسئول تنگی دوباره عروق پس از آنژیوگرافی است. تلاش های ناموفق برای کنترل تنگی دوباره عروق توسط مداخلات دارویی متداول بسیاری از پژوهشگران را وادار به تغییر رویکرد درمانی به سوی درمانهای موفق تری همچون روش تحویل موضعی دارو کرده است.گیرنده تیروزین کیناز در رد و بدل کردن سیگنال از غشای سلول نقش دارد، و تیروزین کیناز داخل سلولی در انتقال سیگنال در داخل سلول از جمله هسته شرکت می کند. تیرفوستین ها مولکولهای با وزن پائین هستندکه تیروزین کیناز را مهار می کنند. بنابراین جلوگیری از حلقه پاراکراین و اوتوکراین PDGFو bFGF ممکن می شود. این امر از طریق مهار گیرنده های فاکتورهای رشد مرتبط با فعالیت های تیروزین کیناز صورت می گیرد. تحویل داروی تیرفوستین از طریق سیگنالینگ بین غشایی بسیار ضعیف است. تحویل موضعی بازدارنده تیرفوستین (نام تجاری AG-1295) بارگذاری شده بر نانوذرات PLA به شریان کاروتید موش هیچ تاثیری بر فعالیت پرولیفراتیو و ایجاد ه جدید در شریان آنژیوپلاستی شده نداشت که نشانگر اثر ضد مهاجرت AG-1295 بر سلول های عضلانی صاف است.

جدول ١- دارو های حمل شده با نانوذرات PLA

3-4- کپسولاسیون هورمون ها (پروژسترون) در نانوذرات PLA

پروژسترون هورمونی استروئیدی است. پروژسترون بارگیری شده با نانوذرات PLA-PEG-PLA با روش تبخیر حلال بدست می آید. بازده گیراندازی دارو در حدود %٥ ± ۷٠ با ابعاد١٠٠ ±۲۶٠-٣۲٠ نانومتر گزارش شده است. این اختلاف، به اندازه نانوذرات PLA به دلیل اصلاح سطح با PEG با وزن مولکولی متغیر(۶٠KDa-١۲٠) مربوط می شود. نانوذرات بزرگتر تهیه شده با PEG های با وزن مولکولی مختلف، رهاسازی بیشتری به نسبت نانوذرات PLA اصلاح نشده دارند. مقدار رهاسازی دارو با افزایش محتوای PEG و افزایش وزن مولکولی کوپلیمرهای PLA-PEG-PLA، افزایش می یابد و وزن مولکولی کل کوپلیمر نانوذرات، کاهش می یابد. رهاسازی انفجاری اولیه دارو با حذف قسمتهای با وزن مولکولی کم از پلیمر،کاهش یافت. به نظرمیرسدکه رهاسازی نانوذرات PLA-PEG-PLA با قسمت های آبدوست قرارگرفته بر پلیمر مادر آبگریز(PLA)، کنترل می شود.

4-4- کپسولاسیون اوریدونین در نانوذرات PLA

اوریدونین، یک دی ترپنوئید طبیعی(ترپنوئید: هیدروکربنی غیر اشباء با فرمولC10H16 است که درروغنهای ضروری یافت میشود)، است. این ماده موجب توقف رشد شده و سلولها را از لنفوئید بدخیم متلاشی میکند. موفقیت کاربرد کلینیکی آن به علت حلالیت کم در محیط آبی و شاخص درمانی پایین، بسیار محدود است. اوریدونین بارگیری شده با نانوذرات پلی (لاکتید اسید) با روش نفوذ همزمان امولسیون- حلال تهیه شد. بازده بارگیری۸٣/١%±۸۸/٩۸ و میزان واقعی بارگیری دارو در نانوذرات برابر با %٠٥/٠±٣۲/۲ می باشد. نتایج فارمانتیک نشان میدهدکه اوریدونین کپسوله شده در نانوذرات PLA به طور بارزی درگردش طولانی مدت اوریدونین درخون، موثراست. بعد از تزریق وریدی نانوذره اوریدونین-PLA غلظت پایدار و بالای اوریدونین درکبد، ریه و طحال گزارش شد. درحالی که توزیع این دارو در قلب و کلیه ها، به مقدار قابل توجهی کاهش یافت.

5-4- کپسولاسیون پروتئین (BSA) در نانوذرات PLA

پلیمر قورباغه ای شکل مونو(۶-(۲-آمینواتیل)آمینو-۶-داکسی)ß-سیکلودگسترین-PLA، برای کپسوله کردن موفق آلبومین سرم گاوی (bovine serum albumin, BSA) با روش امولسیون دوگانه و نانو ترسیب، تهیه شد. بازده کپسولاسیون بیشتر از % ۶/۷١ بود. نتایج نشان دادند که کوپلیمر جدید، میتواند به طور موثر BSA را بارگیری کرده و BSA بعد از رهاسازی از نانوذره پایدار باقی می ماند. کپسولاسیون موفق و تحویل پروتئینهای مربوط به بیماریهای گوناگون با این روش، امیدهای تازه ای را برای پروتئین درمانی، ایجاد می کند.

5- مشخصات رهاسازی

هاسازی دارو از نانوذرات پلیمری به دلیل کاربردهای متصور شده در دارورسانی ممتد، یکی از مهمترین ویژگیهای فرمولاسیون دارو/پلیمرمحسوب می شود. فاکتورهای گوناگونی بر سرعت رهاسازی داروهای گیرافتاده را موثراست. ذرات بزرگتر نسبت به ذرات کوچکتر، رهاسازی اولیه انفجاری کمتر و رهاسازی ممتد طولانی تری دارند. علاوه بر این بارگیری زیادتر دارو موجب انفجار بزرگتر و رهاسازی سریع تری میشود. برای مثال نانوذرات PLA حاوی ساوکسیپین 16.7 %، درمقایسه با نانوذرات حاوی ساوکسیپین ۱/۷ % که محتوای خود را طی سه هفته آزاد میکند، % ۹۰ دارو را طی ۲۴ ساعت رهاسازی میکند. به نظر می رسد که رهاسازی انفجاری اولیه به علت گیراندازی ضعیف دارو و یا جذب دارو در بیرون ذرات باشد. وقتی از پلیمرهایی استفاده میشودکه با دارو پیوند می دهند مثل PLGA که حاوی گروههای COOH آزاد است و یا پروتئینها، رهاسازی انفجاری کمتر میشود و در برخی حالات حتی از بین میرود و رهاسازی دارو طولانی میشود. همچنین افزودن سایر پلیمرها به پلیمرهای پایه PLA میتواند برای رهاسازی کنترل شده دارو مورد استفاده قرارگیرد. مقدار رهاسازی دارو(پروژسترون)، از کوپلیمر PEG - PLA، با وزن مولکولی کوپلیمر، افزایش می یابد. حضور PEG در کوپلیمر، اندازه ذرات و تخریب پلیمرها را تحت تاثیر قرار می دهد. تاثیرات مشابهی با نانوذرات PLGA-mPEG بارگیری شده با سیس پلاتین مشاهده شد. این امکان وجود دارد که بتوان سرعت رهاسازی دارو را با تغییر مقدار PEG درکوپلیمر و وزن مولکولی پلیمرها، تغییر داد.

شکل4- فرمولاسیون داروی ضد سرطان نانوذرات پاکلی تاکسلPtxl– PLA، i: نانوترسیب Ptxl– PLA،ii: نانوترسیب Ptxl– PLAپس از پوشش دادن PLA-PEG، iii: هم ترسیبی Ptxl– PLA و PLA-PEG، NPP= nanoprrecipitatio, CPP= co- precipitation

نانوپلیمری مثل PLA به عنوان ابزارهای دارورسانی جدید شناسایی شده ومثل سایر فناوری ها کانون تحقیقات عظیمی قرارگرفته است. این نانوذرات هم مثل سایر ابداعات حائز فواید و مضراتی خواهند بود. در بحث فوق به نمونه های موفق PLA در دارورسانی داروهای مختلف، اوریدونین، پروژسترون، تیرفوستین، ساوکسپین وپروتئین (BSA)، پرداخته شد. در اکثر موارد اصلاح سطح موجب بهتر شدن شرایط حمل می شود، اما همانگونه که در متن گفته شد اصلاح سطح داروی گلسیریزین با PEG چندان موثر نیست.

منابـــع و مراجــــع

[1] Kumari. A, Yadav,S. K., Yadav, S. C., Biodegradable polymeric nanoparticles based drug delivery systems”., Colloids and Surfaces B: Biointerfaces,Vol, 75.,pp, 1–18., 2010.

[2] Athanasiou, K A., Niederauer, G G., Sterilization, Toxicity, Biocompatibility and clinical applications of polylactic acid/ polyglycolic acid copolymers” ., Biomaterials, Vol, 17, No,2, pp, 93-102. 1998

خوانندگان این سایت با قرار گرفتن در معرض چاپگرهای رومیزی سه بعدی از هر نوع و اندازه ، بیشتر از یک آشنایی گذرا با فناوری چاپ سه بعدی برایشان ایجاد میشود .

با این حال ، دانش کمی اضافی هرگز به کسی آسیب نمی رساند. در این مقاله ، ما برای تعریف فناوری مدل سازی رسوب ذوب شده (FDM) ، که یک فناوری پشت تعداد زیادی از چاپگرهای سه بعدی دسکتاپ است ، از یک رویکرد اصولی استفاده می کنیم. این همچنین یک مقدمه ایده آل برای مبتدیانی که مایل به گرفتن چاپ سه بعدی هستند به عنوان یک سرگرمی هستند .

FDM ، یا مدل سازی رسوب ذوب شده ، فرایندی افزایشی است که در آن مواد به صورت لایه ای با هم به صورت لایه ای در یک الگوی مشخص ترکیب می شوند تا یک شی سه بعدی ایجاد شود. از دهه 1980 محبوبیت زیادی پیدا کرد و اکنون برای نمونه سازی سریع سریع و به راحتی قابل تنظیم مورد استفاده گسترده قرار می گیرد. اصطلاح "مدل سازی رسوب ذوب شده" و نام اختصاری مرتبط با آن توسط Stratasys در سال 1992 علامت گذاری شد و نیاز به یک اصطلاح جایگزین - ساخت رشته رشته ذوب شده یا FFF ایجاد کرد. امروزه این اصطلاحات فقط بصورت متقابل استفاده می شوند.

چاپگرهای FDM از یک رشته گرمانرم استفاده می کنند که دقیقاً بالاتر از دمای انتقال شیشه آن ذوب شده است. جریان و دمای رشته ذوب شده توسط یک سیستم اکستروژن و نازل داغ کنترل می شود ، که به دور الگوی تعیین شده توسط طرح شیء چاپ شده در اطراف تخت چاپ حرکت می کند. فاکتورهای زیادی در نظر گرفته می شود که با استفاده از فناوری FDM می توانید چاپ با کیفیت خوبی داشته باشید ، اما به طور کلی چاپ های FDM با دوام و از نظر ابعادی با ثبات در نظر گرفته می شوند.

فن آوری FDM به دلیل سهولت در استفاده ، دقت و تکرارپذیری ، در مقایسه با سایر روش های چاپ سه بعدی ، صدرنشین است. توسعه چاپگرهای سه بعدی دسکتاپ بسیار جمع و جور و آسان برای افزایش بیشتر محبوبیت فن آوری FDM در خدمت شما بوده است. امروزه ، چاپگرهای FDM 3D به شدت بر بازار چاپ سه بعدی حاکم شده اند.

چگونه کار می کند؟

همانند اکثر فرآیندهای پیچیده ، درک فرآیند چاپ FDM آسانتر است وقتی که به مراحل عملکردی مشخص تقسیم شود.

طرح

فرآیند چاپ FDM با یک طراحی سه بعدی آغاز می شود ، مانند روندی که در نرم افزار طراحی به کمک رایانه (CAD) ایجاد شده است. با این حال ، اکثر چاپگرهای سه بعدی مدلی را که در قالب STL ذخیره شده است درک می کنند. تعریف استانداردی از نام اختصاری STL وجود ندارد ، اگرچه اغلب به "زبان مثلث استاندارد" یا "زبان استاندارد استاندارد" گفته می شود. یک فایل STL حاوی داده های مربوط به هندسه سطح یک شی سه بعدی است و سایر ویژگی ها از جمله مقدار پر شدن و بافت را می توان توسط کاربر تنظیم کرد.

امروزه عملا هزاران پرونده STL رایگان وجود دارد که می توانند از وب سایت های مختلف بارگیری شوند. این طرح ها از اشیاء ساده ، مانند ساحل و درب بازکن بطری ، گرفته تا موارد پیچیده تر مانند دکمه برقی عرشه کارت یا مدل اندازه R2-D2. این مدل های رایگان مناسب برای تازه واردانی است که تازه به چاپ سه بعدی می پردازند و می خواهند فقط در چاپ مطالب جالب پرش کنند.

پرونده STL باید توسط یک برنامه برش پردازش شود که این مدل را به "برشهای" افقی جدا کند. تعداد برش ها را می توان توسط کاربر تنظیم کرد و وضوح چاپ نهایی را تعیین می کند. داشتن چاپ با وضوح بالا با برش های بیشتر ، چاپ بهتری را ایجاد می کند اما مطمئنا مدت زمان بیشتری طول می کشد.

بسته به طراحی ، ساختارهای پشتیبانی در این مرحله ممکن است اضافه شوند. به عنوان یک فرآیند افزودنی که از پایین به بالا شروع می شود ، ممکن است سازه های پشتیبانی در چاپ FDM برای طرح هایی که دارای ساختارهای زیاد هستند ، ضروری باشد. متریال این سازه های پشتیبانی معمولاً با متریال مورد استفاده برای چاپ واقعی متفاوت است ، زیرا در نهایت این ساختارهای پشتیبانی باید حذف شوند. این بدان معنی است که یک چاپگر سه بعدی با قابلیت اکستروژن دوگانه برای چاپ طرح هایی با ساختارهای پشتیبانی یکپارچه لازم خواهد بود.

در حین چاپ ، مواد رشته ای به طور مداوم از سیم پیچ خارج نشده و درون سیستم اکستروژن تغذیه می شوند. سیستم اکستروژن از اکسترودر و نازل انتهای داغ تشکیل شده است. برای تمایز اکسترودر از انتهای گرم ، گاهی اوقات به عنوان "پایان سرد" نامیده می شود. اکسترودر وظیفه رساندن رشته به انتهای داغ را بر عهده دارد و با اطمینان از رله به طور مداوم و مداوم ، نقش مهمی را ایفا می کند.

تنظیمات اکسترودر توسط کاربر قابل تنظیم است تا سرعت فرایند چاپ را کنترل کند. این گاهی اوقات برای جلوگیری از مشکلات رایج مانند سیم یا تشکیل حباب ضروری است. مکانیزم اکسترودر قابلیت جمع کردن رشته را می دهد ، که معمولاً در مواقعی انجام می شود که انتهای گرم در طول چاپ باید از شکاف های بزرگ عبور کند.

در قسمت اکسترودر سه قسمت اساسی وجود دارد: س ، چرخ دنده و موتور پله. موتور پله ای قدرت چرخش دنده درایو را فراهم می کند ، که رشته ای را با هاب یا دندان خود می گیرد. حالت سوزاننده در واقع فقط سطحی است که چرخ دنده درایو ، رشته را به آن سوق می دهد. در طراحی های اکسترودر انواع مختلفی در چاپگرهای سه بعدی مختلف وجود دارد ، مانند نمونه هایی که به جای دسته کوچک موسیقی جویی در حالت دنده درایو ، دارای دنده دوگانه درایو هستند. در هر صورت ، عملکرد اساسی سیستم اکسترودر یکسان است.

با استفاده از اکسترودر ، رشته با فاصله کوتاه به نازل انتهای داغ حرکت می کند. انتهای داغ همچنین از چند قسمت تشکیل شده است که مهمترین آنها نازل و کارتریج گرمایش است. کارتریج گرمایش که معمولاً از مواد سرامیکی ساخته می شود ، وظیفه تأمین گرمای نازل را بر عهده دارد. در اطراف نازل بست می شود تا حداکثر تماس را برقرار کرده و گرما را از طریق ماده بسیار رسانا مانند آلومینیوم انجام می دهد. بیشتر چاپگرهای سه بعدی دارای نازل سهام ساخته شده از برنج هستند ، اگرچه می توان با مواد مقاوم در برابر سایش مانند استیل ضد زنگ جایگزین آن شد. در هنگام استفاده از مواد رشته ای ساینده ، مانند پلی کربنات یا رشته چوب ، جایگزینی ممکن است ضروری باشد.

ترمینستورها یا ترموکوپل ها که وظیفه تشخیص و کنترل دمای انتهای داغ را دارند ، وارد کار می شوند. اینها نقش بسیار مهمی در حفظ دمای مناسب چاپ دارند ، که بر کیفیت چاپ و چسبندگی لایه ها تأثیر می گذارد.

نازل انتهای گرم مواد رشته ای ذوب شده را به صورت رشته های نازک بیرون می کشد که در بستر چاپ رسوب می کند. موقعیت های هر دو نازل و پایه را می توان با رایانه ای کنترل کرد که ابعاد طراحی سه بعدی را به موقعیت های x ، y و z تبدیل کند که نازل یا پایه در طول فرآیند چاپ از آن استفاده می کند. متن 3D با توجه به ضخامت هر برش طبق برنامه از قبل تعیین شده توسط لایه ساخته شده است. پس از اتمام یک لایه ، لایه بعدی با حرکت نازل به بالا یا بستر چاپ به پایین شروع می شود.

از آنجا که هر لایه رسوب می شود خنک می شود و به لایه زیر آن متصل می شود. خنک شدن مواد نیز آن را سخت می کند و به لایه های زیر پشتیبانی ساختاری می دهد. این چرخه تا زمان تکمیل چاپ ادامه می یابد. بسته به اندازه و پیچیدگی طراحی ، چاپ FDM تنها می تواند چند ساعت و گاهی بیش از 24 ساعت طول بکشد.

عواملی که در چاپ FDM مورد توجه قرار می گیرند

متأسفانه ، چاپ FDM معمولاً راه حل ضروری برای آشکار ساختن یک طراحی سه بعدی از نظر جسمی نیست. بسته به پیچیدگی طراحی ، مدل پرینتر سه بعدی خاص ، رشته ای که با آن کار می کنید و خواصی که می خواهید چاپ شما را بگیرد ، ترفندهای زیادی وجود دارد که برای چاپ موفقیت آمیز FDM لازم است.

چند پارامتر اساسی چاپگر وجود دارد که تعریف شده توسط کاربر است. مهمترین این پارامترها دمای چاپ ، سرعت چاپ ، دمای تخت (برای تخت های گرم) ، سرعت فن خنک کننده و ارتفاع لایه است. بیشتر اینها با توجه به نوع رشته ای که با آنها کار می کنید تعیین می شود.

به عنوان مثال ، PLA در دمای حدود 205 درجه سانتی گراد بهینه چاپ می کند در حالی که ABS در دمای بالاتر 230 درجه سانتیگراد بهتر چاپ می کند. دمای بستر گرم شده نیز بر همین اساس افزایش می یابد ، با ABS نیاز به تخت چاپ داغ تر از PLA. سرعت چاپ یا سرعت اکستروژن بیشتر توسط خصوصیات جریان فیلامنت خاصی که با آن کار می کنید تعیین می شود. بسته به گرایش مواد رشته ای به پیچ و خم ، ممکن است از فن خنک کننده استفاده کنید یا از آن استفاده نکنید. هیچ راه حل با اندازه یکسان وجود ندارد و بهتر است برای دریافت بهترین پارامترهای چاپ ، راهنماهای مفصل را در مورد رشته خود بخوانید. حتی در این صورت ، اندکی آزمایش و خطا ممکن است هنوز نظم داشته باشد.

انتخاب ارتفاع لایه در چاپ FDM بیشتر اوقات یک انتخاب طراحی است. اگر اولویت طراح ایجاد چاپ با زیبایی شناسی برتر و وضوح بهتری باشد ، می توان از ارتفاع لایه کوچکتر استفاده کرد. مزایای بصری از ارتفاع لایه ای کوچک هنگام چاپ طرح هایی با سطح خمیده زیادی برجسته تر می شود. از طرف دیگر ، ارتفاع لایه بالاتر دوام مکانیکی بیشتری به جسم می بخشد. این می تواند هنگام چاپ اشیاء که باید کاربردی باشند ، مانند لولا و اهرم ، بسیار مهم باشد. ارتفاع لایه بالاتر نیز چاپ مشابه را با استفاده از مواد کمتری تولید می کند و در نتیجه موجب صرفه جویی در هزینه می شود. چاپ های معمولی FDM از ارتفاع لایه 50 تا 400 میکرومتر استفاده می کنند.

ضخامت و پوسته را پر کنید

صحبت از صرفه جویی در هزینه ، چاپ با استفاده از فن آوری FDM معمولاً دارای یک بخش داخلی محکم نیست. برای صرفه جویی در مواد رشته ای ، یک طراح ممکن است انتخاب کند که دارای یک ضخامت کم یا دیواره بیرونی نازک تر (به نام پوسته) باشد. در هنگام انتخاب مقدار کم برای تزریق (مثلاً حدود 25٪) ، پرینتر FDM یک ساختار منظم را در داخل جسم ایجاد می کند ، چگالی آن با تنظیم خاص infill که کاربر پیاده سازی کرده است تعیین می شود. الگوی تزریق نیز قابل تغییر است و کاربر می تواند از بین الگوهای مستطیلی ، مثلثی ، مچاله ای یا لانه زنبوری انتخاب کند. هر الگوی از نظر قدرت ، انعطاف پذیری ، سرعت چاپ و میزان استفاده از رشته ای که دارد استفاده می کند.

بدیهی است ، انتخاب ضخامت پوسته و تراکم نفوذ ، سازش بین مقاومت سازه و صرفه جویی در هزینه است. برای نمونه های اولیه که نیازی به کاربردی نیستند می توان از مقادیر کم 10٪ با ضخامت پوسته 0.8 میلی متر استفاده کرد. بیشتر نرم افزارهای FDM از مقادیر پیش فرض 25٪ پرشدگی و ضخامت 1 میلی متر پوسته استفاده می کنند ، که بیانگر یک سازش زمین میانی بین مقاومت مکانیکی و مقدار رشته مورد استفاده است.

چسبندگی بین لایه های متوالی چاپ FDM یک عامل بزرگ در تعیین قدرت کلی آن است. در طی فرآیند چاپ ، رشته مذاب بر روی لایه قبلی دراز می کشد و در نتیجه دوباره ذوب جزئی لایه قبلی به دلیل دمای لایه جدید ایجاد می شود. با این فرآیند ، هر لایه به لایه زیر آن متصل می شود.

با این وجود ، استحکام این پیوند ذاتاً از استحکام ماده اصلی پایین خواهد آمد. این بدان معنی است که جهت Z از هر چاپ FDM همیشه ضعیف تر از جهت X یا Y خواهد بود. این یک واقعیت مهم است که باید در نظر داشته باشید ، به خصوص هنگام چاپ اشیاء کاربردی. تست ها نشان داده اند که مقاومت کششی هر نوع چاپ FDM در امتداد محور X و Y تقریباً 4 برابر بیشتر از مقاومت کششی محور Z است.

اشیاء ساخته شده از چاپ FDM همچنین دارای سطح موجی هستند ، مهم نیست که چه لایه ای را تعیین کنید. این یک نتیجه طبیعی از روند چاپ است که رشته های رشته های جداگانه بر روی یکدیگر قرار می گیرند. بنابراین ، هر لایه از یک رشته رشته تشکیل شده است که تقریباً به شکل دایره ای شکل است و در نتیجه در قسمت نهایی به وجودآمدگی و شکاف و شکاف در می آید.

سطح ناهموار که در تمام چاپهای FDM وجود دارد ، کاربردهای اشیاء ساخته شده با استفاده از FDM را تا حدودی محدود می کند. اشیاء چاپ شده با FDM بیشتر برای نگهداری طولانی مدت از مواد غذایی مناسب نیستند ، زیرا تمیز کردن این شکافهای کوچک دشوار است و برای باکتری ها زمینه اصلی پرورش آنها خواهد بود.

وارپینگ یک پدیده شایع در چاپ FDM است که معمولاً در اولین لایه ای که به تخت چاپ چسبیده است رخ می دهد. همانطور که اولین لایه روی سطح گذاشته می شود ، به طور خودکار شروع به سرد شدن می کند. با این وجود ، قرار گرفتن در معرض لایه های بیرونی در محیط خنک تر باعث سرد شدن آن با سرعت بیشتری نسبت به لایه های داخلی می شود. این نابرابری در میزان خنک کننده (و انقباض حرارتی متعاقب آن) منجر به تغییر شکل لایه می شود ، که به صورت خم به سمت بالا از بیرونی ترین لایه ها آشکار می شود.

آسانترین راه حل در برابر پیچ خوردگی استفاده از تخت گرم است که دمای لایه اول را در تمام مراحل چاپ یکنواخت نگه می دارد. چسبندگی بستر مناسب همچنین برای جلوگیری از حرکت لایه اول هنگام چاپ ، بسیار مهم است. روشهای مختلف چسبندگی تختخواب در دسترس است که برخی از آنها به راحتی از جمله چسب چوب یا نوار نقاشی آبی در دسترس هستند. باز هم ، انتخاب تنظیمات دمای تخت و روش چسبندگی تخت تا حد زیادی توسط مواد رشته ای که با آنها کار می کنید تعیین می شود.

با توجه به سطح طبیعی ناهموار چاپ های FDM به پایان رسیده ، معمولاً مقداری از پردازش پس از آن برای به دست آوردن نتایج بهتر به دست می آید. رایج ترین گزینه اتمام برای بدست آوردن یک سطح صاف ، ماسه زدن و صیقل دادن با استفاده از ترکیبی از شن و ماسه ، یک چرخ باف و یک ترکیب پرداخت پلاستیک است. هموار سازی با استفاده از یک حلال سازگار با مواد جسم چاپ شده مانند استون برای ABS نیز می تواند حاصل شود. بعضی از طراحان حتی برای به پایان رساندن چاپ FDM از روکش فی استفاده کرده اند و به این ترتیب یک ف زیبا را به وجود آورده و در عین حال یک لایه محافظ خارجی نیز تهیه می کنند.

پردازش پس از آن نیز ممکن است شامل حذف مواد پشتیبان باشد ، همانطور که در ابتدا گفته شد. بسته به نوع مواد پشتیبانی شده استفاده شده ، این مرحله می تواند به آسانی باشد به عنوان غوطه ور شدن چاپ به پایان رسیده در آب یا استفاده از یک حلال مخصوص برای از بین بردن مواد پشتیبانی. همچنین ممکن است ساختارهای پشتیبانی را از مواد غیرقابل حل (مانند زمانی که اکسترودر دوتایی ندارید) تهیه کنید. از بین بردن چنین ساختارهای حمایتی کمی چربی آرنج را درگیر خواهد کرد و شاید مجموعه خوبی از انبردست باشد.

مهمترین مزیت FDM به عنوان یک فناوری چاپ سه بعدی ، محبوبیت بی نظیر آن است. افزایش تعداد کاربران پرینترهای FDM باعث هجوم چاپگرهای رومیزی سه بعدی شده است که بسیار ارزان و قابل استفاده هستند. بسته های نرم افزاری که با این پرینترهای سه بعدی رومیزی همراه هستند نیز به طور فزاینده ای برای یادگیری آسان می شوند. فن آوری FDM با وجود راهنماهای چگونگی راهنمایی آنلاین ، مدلهای سه بعدی رایگان و فیلمهای آموزشی ، بسیار در دسترس افراد معمولی قرار گرفته است.

این محبوبیت همچنین منجر به انتخاب های زیادی از مواد رشته ای شده است ، از PLA و ABS استاندارد گرفته تا موارد عجیب و غریب تر مانند رشته های تزریق شده فی و رشته های درخشش در تاریکی . آیا می خواهید چاپی سه بعدی داشته باشید که شبیه چوب باشد؟ ما فقط رشته را برای آن داریم! چطوری بوی قهوه چطوره؟ همچنین یک رشته برای آن وجود دارد!

از منظر صنعتی ، چاپ FDM در زمینه نمونه سازی سریع از ارزش بالایی برخوردار است. استفاده از چاپگرهای FDM بسیار آسان است و می توانند طرح های نمونه اولیه را به سرعت و با روشی مقرون به صرفه تر پیاده سازی کنند. چاپ FDM نیز با محدود کردن هرگونه نادرست ، روشی نسبتاً بدون هدر رفت است.

بازار پرینترها و لوازم جانبی FDM طی چند سال اخیر بسیار زیاد شده است. هرکسی که می خواهد به عنوان سرگرمی وارد چاپ FDM شود ، احتمالاً مجموعه ای پیدا می کند که برای بودجه و سطح مهارت خود کار کند. ما در نقطه ای هستیم که نمی توان تصور کرد که دیگر فناوری چاپ سه بعدی از نظر محبوبیت و دسترسی قابل دسترسی باشد.

FDM به عنوان روشی سریع و ارزان برای نمونه سازی سریع ، از نظر کیفیت جزئیاتی که می تواند تولید کند ، محدودیت خود را دارد. محدودیت اصلی آن قطر نازل انتهای داغ ، چاپ FDM برای طرح های بسیار پیچیده مناسب نیست. سطح طبیعی ناهموار چاپ FDM به پایان رسیده نیز می تواند بسیار مشکل ساز باشد ، زیرا پس از پردازش لازم می افزاید بیشتر زمان گردش برای نمونه های FDM را طولانی تر می کند.

همانطور که گفته شد ، چاپ های FDM در محور Z دارای مقاومت کمتری هستند. این به شدت برنامه های چاپ FDM را محدود می کند ، زیرا نمی توان به آنها اعتماد کرد تا اشیایی را ایجاد کنید که برای مقاومت در برابر ضربه های زیاد یا بارهای پایدار طراحی شده اند. این بدان معنی است که فناوری FDM برای ایجاد قطعات طراحی مناسب تر است - اشیاء که به نظر خوب می رسند اما وما عملکرد خوبی ندارند.

آینده برای چاپ FDM چه اهمیتی دارد؟

با چنین پایه بازار بزرگی ، فقط می توان تصور کرد که فناوری چاپ FDM به گسترش و تکامل خود ادامه خواهد داد. با پیشرفت فناوری ، می توان چاپگرهای رومیزی سه بعدی را کوچکتر و ارزانتر تصور کرد. انتخاب مواد رشته ای در حال گسترش است و به احتمال زیاد رشد خود را ادامه می دهد و گزینه های مفیدتری را شامل می شود: رشته های بسیار رسانا ، رشته های شفاف واقعی ، و رشته های با دوام تر .

ما مشتاقانه منتظر آینده ای هستیم که در آن چاپ FDM بیشتر برای ایجاد اشیاء واقعاً مفید و کاربردی مورد استفاده قرار می گیرد و نه اشیاء جدیدی که امروزه برای آن استفاده می شود. شاید چاپگرهایی با قابلیت چند ماده تولید شوند که به ما امکان ایجاد اشیاء کامپوزیتی را می دهد. شاید کاربران همچنین شاهد افزایش مهارت باشند و به نبوغ انسان اجازه دهند تا محدوده فناوری FDM را ببندند. با وجود بسیاری از کاربردهای ممکن ، پتانسیل رشد و تکامل چاپ FDM عملاً بی پایان است.

چاپ FDM امروزه با حاشیه گسترده ای محبوب ترین و پرکاربردترین فناوری چاپ سه بعدی است. با انتشار چاپگرهای رومیزی جمع و جور و مقرون به صرفه ، حتی یک فرد معمولی نیز می تواند وارد سرگرمی چاپ سه بعدی شود. غنای منابع و راهنمایان آنلاین و انتخاب گسترده ای از مواد رشته ، همگی در جهت تسهیل رشد فناوری FDM خدمت کرده اند.

با وجود استفاده گسترده ، فناوری FDM هنوز هم محدودیت های خود را دارد. چاپ صاف نمی شود ، روند طولانی طول می کشد ، و چاپ ها همیشه از نظر ساختاری صدا نیستند. با این حال ، انعطاف پذیری و مقرون به صرفه بودن فن آوری ، آن را به ابزاری با ارزش در صنعت نمونه سازی سریع تبدیل کرده است.

با وجود کاربردهای زیاد و افزایش مداوم محبوبیت ، ما فناوری FDM را در آینده تکامل می دهیم. در این مرحله ، بعید است که یک فناوری چاپ سه بعدی دیگری نیز از این نظر رتبه برتر را کسب کند - چاپ FDM برای ماندن در اینجا است.

برای تامین مواد اولیه بصورت گرانول pla کلیک کنید ![]()

درخواست از ظریق واتس آپ 09307047872

پلی آمین پلی اسید یا پلی اکتیک (PLA) یک پلی استر تخریب پذیر و فعال زیستی است که از بلوک های ساختمانی اسید لاکتیک تشکیل شده است. این نخستین بار در سال 1932 توسط والاس کارماز با گرم کردن اسید لاکتیک در خلاء و در حالی که آب چگال شده را از بین می برد ، کشف شد. در اوایل زمان ، تنها PLA با چگالی کم تولید می شد. با استفاده از لاکتید به عنوان ماده اولیه و از طریق فرآیند پلیمریزاسیون حلقه باز ، سرانجام یک نسخه با چگالی بالا از PLA ساخته شد.